Liên hệ quảng cáo

Sử dụng phụ gia pu-zơ-lan tự nhiên để cải thiện độ chống thấm của bê tông xi măng

Bài báo trình bày kết quả nghiên cứu thực nghiệm về độ thấm nước của bê tông cấp 40MPa sử dụng xi măng bền sun-phát và phụ gia khoáng pu-zơ-lan tự nhiên núi Đầu Voi (Quảng Ngãi) sau 1 năm ngâm trong nước biển.

|

ªThS. Nguyễn Văn Tươı Trường Cao đẳng Giao thông vận tải II ª TS. Nguyễn Quang Phúc Trường Đại học Giao thông vận tải Người phản biện: TS. Lê Vĩnh An PGS. TS. Nguyễn Thanh Sang

|

Tóm tắt: Bài báo trình bày kết quả nghiên cứu thực nghiệm về độ thấm nước của bê tông cấp 40MPa sử dụng xi măng bền sun-phát và phụ gia khoáng pu-zơ-lan tự nhiên núi Đầu Voi (Quảng Ngãi) sau 1 năm ngâm trong nước biển. Kết quả ban đầu cho thấy bê tông sử dụng 15% phụ gia khoáng pu-zơ-lan tự nhiên núi Đầu Voi (Quảng Ngãi) thay thế xi măng có chiều sâu thâm nhập nước và hệ số thấm nước bé nhất.

Từ khóa: Phụ gia pu-zơ-lan, độ chống thấm của bê tông xi măng.

Abstract:This paper presents the results of experimental research on water permeability of concrete 40 MPa which uses sulfate resistance cement and natural pozzolan mineral additive (Dau Voi Mountain - Quang Ngai) after immersing in seawater for a year. The initial results showed that the concrete uses 15% natural pozzolan mineral additive Dau Voi Mountain (Quang Ngai) cement replacement has the smallest water penetration depth and the smallest permeability coefficient.

Keywords: Additives pu-zo-lan, the waterproofing of concrete.

1. Đặt vấn đề

Trong môi trường xâm thực, độ thấm có ảnh hưởng lớn đến sự suy giảm độ bền của BTXM. Các quá trình suy giảm độ bền như quá trình cacbonat hóa, sự thâm nhập clo và ăn mòn sun-phát đều bị chi phối bởi quá trình chuyển dịch chất lỏng trong bê tông. Mục đích nghiên cứu độ chống thấm nước của bê tông sử dụng xi măng bền sun-phát (RSC) và của bê tông sử dụng 15% phụ gia khoáng pu-zơ-lan tự nhiên Núi Đầu Voi - Quảng Ngãi thay thế xi măng (PZ15) sau 1 năm ngâm trong nước biển để tìm được hỗn hợp bê tông có độ chống thấm nước cao nhất. Các kết quả được so sánh với bê tông kiểm soát là bê tông sử dụng xi măng Poóclăng thông thường không có phụ gia khoáng (OPC).

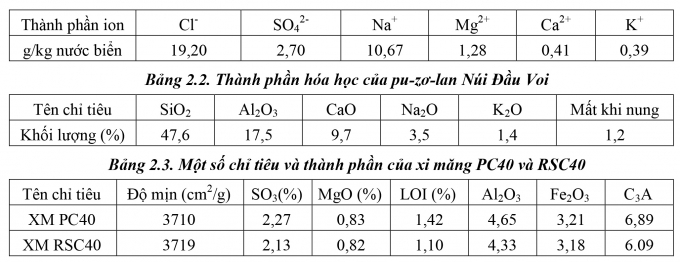

2. Vật liệu chế tạo bê tông và thí nghiệm

Vật liệu dùng trong nghiên cứu gồm: Xi măng (XM): Sông Gianh PC40 phù hợp với TCVN 2682:2009, xi măng bền sun-phát Sông Gianh RSC40 phù hợp với Tiêu chuẩn ASTM C150:2014. Cốt liệu: Sử dụng đá dăm (Đ) 1x2 của mỏ đá Hốc Khế tại Hòa Nhơn - Đà Nẵng và cát sông (C) Túy Loan tại Hòa Phong - Đà Nẵng, hai loại cốt liệu này phù hợp với TCVN 7570:2006. Nước (N) dùng để trộn bê tông, trộn vữa, rửa cốt liệu và bảo dưỡng bê tông là nước thủy cục, loại nước này phù hợp với TCVN 4506:2012. Nước biển (SW) lấy trực tiếp từ biển Xuân Thiều, TP. Đà Nẵng. Phụ gia khoáng (PZ) là pu-zơ-lan núi Đầu Voi - IDICO, được sản xuất bằng cách khai thác đá tự nhiên tại mỏ đá núi Đầu Voi (Quảng Ngãi), sau đó nghiền mịn rồi đóng bao. Chúng tôi tiến hành phân tích thành phần hóa học tại Trung tâm Kỹ thuật Tiêu chuẩn Đo lường Chất lượng 2 (QUATEST 2), kết quả về thành phần hóa học của nước biển và pu-zơ-lan núi Đầu Voi như ở Bảng 2.1 và Bảng 2.2, một số chỉ tiêu và thành phần hóa học của xi măng được ghi ở Bảng 2.3. Phụ gia hóa học: Sử dụng phụ gia hóa dẻo Lotus_R201 loại D&G của Công ty Cổ phần Hóa chất Hoa Sen, phù hợp theo Tiêu chuẩn ASTM C494.

Bảng 2.1. Thành phần các ion chính có trong nước biển

|

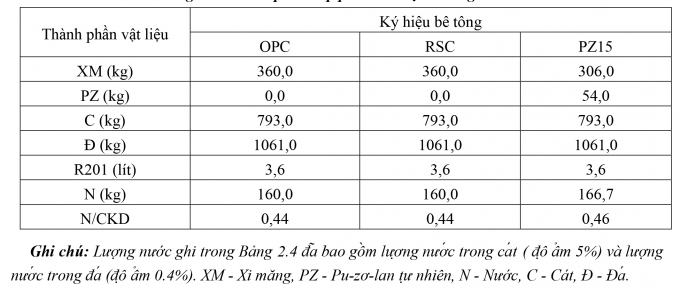

Thành phần cấp phối bê tông thiết kế tham khảo theo Quyết định số 778/1998/QĐ-BXD [1]. Thành phần cấp phối bê tông kiểm soát (OPC) được xây dựng trên cơ sở cường độ nén khoảng 40MPa ở 28 ngày và độ sụt của hỗn hợp bê tông là 11cm ± 1cm. Lượng nước dùng cho các cấp phối bê tông dùng xi măng bền sun-phát RSC và dùng phụ gia khoáng núi Đầu Voi (PZ15) phải đảm bảo độ sụt tương đương với cấp phối bê tông OPC là 11cm ± 1cm. Thành phần cấp phối của các loại bê tông được ghi ở Bảng 2.4.

Bảng 2.4. Thành phần cấp phối các loại bê tông cho 1m3

|

3. Thí nghiệm độ thấm nước của các loại bê tông

Lượng vật liệu mỗi mẻ trộn cho mỗi loại bê tông gồm 36 mẫu trụ kích thước 150 x 300mm để thí nghiệm xác định cường độ nén ở 3, 7, 28, 90, 180, 270, 360 ngày và 3 mẫu trụ kích thước 150 x 300mm để thí nghiệm độ thấm nước. Việc đúc và dưỡng hộ các mẫu bê tông được thực hiện theo TCVN 3105 - 1993. Sau 28 ngày bảo dưỡng, tất cả các mẫu bê tông được ngâm trong nước biển đến một năm. Để đảm bảo nước biển ngâm mẫu tương đương với tự nhiên, chúng tôi đã thay đổi nước biển ngâm mẫu 7 ngày một lần trong suốt quá trình nghiên cứu.

Độ thấm nước của bê tông được xác định theo Tiêu chuẩn BS EN 12390-8:2009 [3] sau 1 năm ngâm trong nước biển.

Xử lý kết quả thí nghiệm bằng phần mềm Minitab17 với khoảng tin cậy 95% CI.

Thử độ thấm của bê tông được thực hiện tại Phòng Thí nghiệm Trường Cao đẳng GTVT II theo BS EN 12390-2009 (phần 8) [3], trình tự gồm các bước sau:

- Các mẫu được vớt ra khỏi nước biển 1 ngày để khô ở điều kiện phòng trước khi thí nghiệm;

- Xung quanh mặt đặt áp lực nước (bề mặt mẫu dưới đáy khuôn đúc) và xung quanh mẫu được bọc parafin để đảm bảo nước không bị thấm trong quá trình thí nghiệm;

- Đặt mẫu vào máy thí nghiệm và đặt một áp suất nước 5 bar trong 72h. Áp lực này được giữ không đổi trong suốt quá trình thí nghiệm. Nếu có dấu hiệu nước thâm nhập thông qua mặt bên kia của mẫu thì thí nghiệm được chấm dứt và ghi lại thời gian thí nghiệm;

- Khi thí nghiệm đủ thời gian qui định, tháo mẫu khỏi máy thử. Dùng giẻ khô lau bề mặt đặt áp lực nước để loại bỏ nước dư thừa. Tách đôi mẫu theo phương vuông góc với mặt thấm nước. Khi tách mẫu phải đặt bề mặt của mẫu tiếp xúc với áp lực nước ở phía dưới.

- Khi mặt tách đã khô đến mức độ nhất định (sau khoảng 5 - 10 phút) mà vùng xâm nhập nước có thể được nhìn thấy rõ ràng, dùng bút lông đánh dấu đường cong thấm nước trên mẫu.

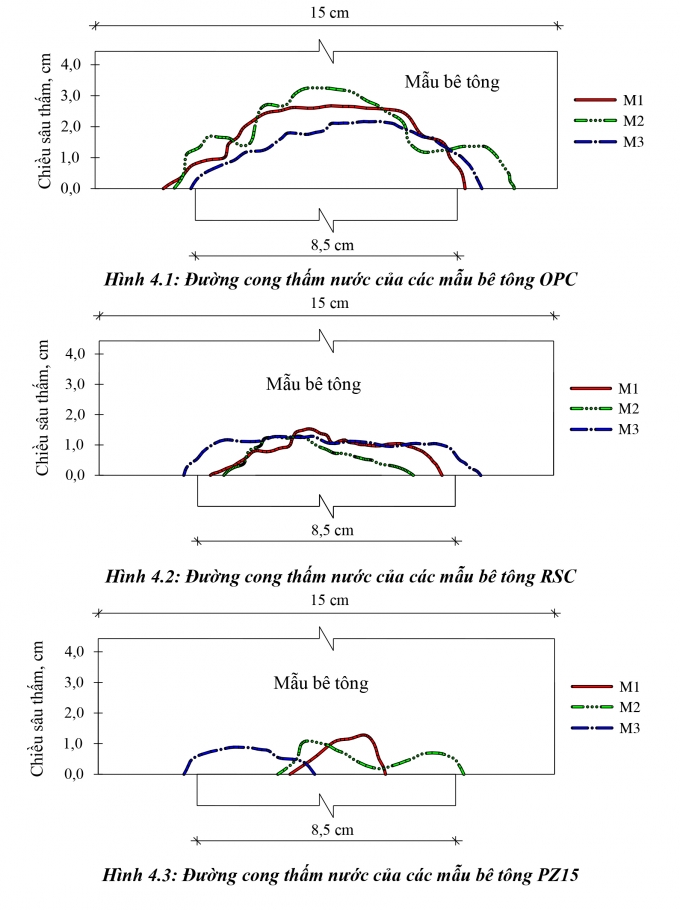

- Đo chiều sâu thâm nhập nước lớn nhất dmax theo phương vuông góc với mặt thấm, đồng thời cũng đo các vị trí khác (đo 0,5cm/điểm tính từ trọng tâm mẫu về hai phía) để vẽ đường thấm nước trong các mẫu bê tông.

- Ghi lại lượng nước thấm vào từng mẫu khi kết thúc thí nghiệm là Q (lượng nước chênh lệch lúc bắt đầu và kết thúc thí nghiệm).

Hình 3.1 mô tả ảnh mẫu và thiết bị thí nghiệm. Kết quả thí nghiệm độ thấm của các mẫu bê tông được thể hiện như các Hình 4.1, 4.2 và 4.3.

|

| Hình 3.1: Thí nghiệm độ thấm nước của các mẫu bê tông |

4. Kết quả thí nghiệm và thảo luận

Kết quả thí nghiệm cường độ nén của các loại bê tông theo thời gian với môi trường ngâm nước thường và nước biển đã được thể hiện ở công bố [7]. Kết quả cho thấy, bê tông sử dụng 15% phụ gia khoáng pu-zơ-lan núi Đầu Voi (Quảng Ngãi) thay thế xi măng (PZ15) có độ bền trong môi trường nước biển (môi trường sun-phát) vượt trội so với BTXM Poóclăng thông thường (OPC) và cao hơn đáng kể so với bê tông sử dụng xi măng bền sun-phát (RSC).

|

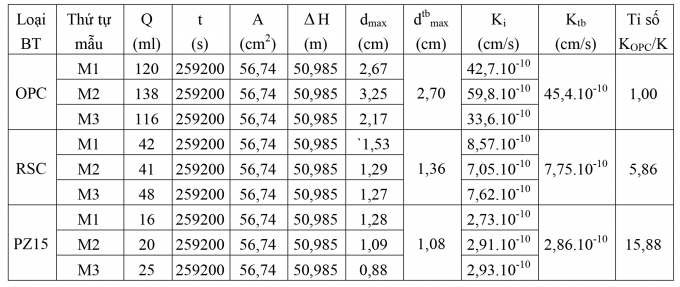

- Hệ số thấm của các mẫu bê tông cũng có thể xác định thông qua thí nghiệm ở trên theo công thức Darcy [8] như sau:

K = Q.dmax / t.A.∆H

Trong đó:

- Q - Lượng nước thấm vào mẫu trong quá trình thí nghiệm (ml);

- t - Thời gian thí nghiệm, t = 72 giờ;

- A - Diện thấm, lấy bằng diện tích của ống đặt áp lực nước (ống có đường kính 8,5cm) trên bề mặt mẫu bê tông (cm2);

- ∆H - Chiều cao cột nước, trong thí nghiệm áp suất của nước là 5 bar, nên chiều cao cột nước là 50,985 mét (1 bar = 10,197 mét cột nước).

Kết quả tính toán độ thấm của các loại bê tông và tỉ số KOPC/K được ghi ở Bảng 4.1.

Bảng 4.1. Hệ số thấm và tỉ số KOPC/K của các loại bê tông

|

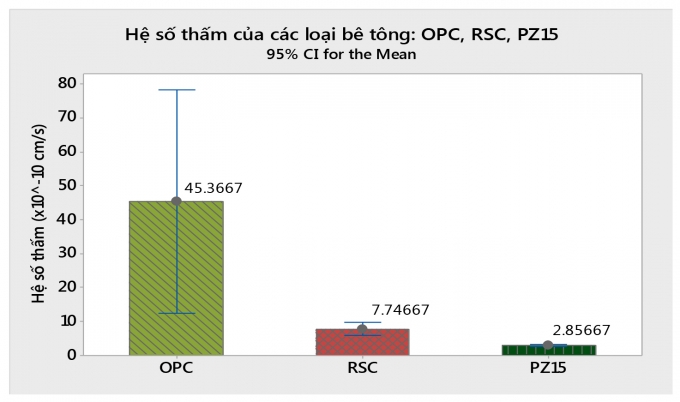

Hệ số thấm nước của các loại bê tông sau 1 năm ngâm trong nước biển được thể hiện ở Hình 4.4.

|

| Hình 4.4: Hệ số thấm của các loại bê tông sau 1 năm ngâm trong nước biển |

Các nhận xét được rút ra từ kết quả nghiên cứu thực nghiệm thấm của các loại bê tông:

Bê tông kiểm soát OPC có chiều sâu thâm nhập nước dmax và hệ số thấm lớn nhất, tiếp đến là bê tông RSC và bê tông PZ15 có chiều sâu thấm nước dmax và hệ số thấm bé nhất. Cụ thể là, chiều sâu thấm nước dmax của bê tông RSC và của bê tông PZ15 giảm 49% và 60% so với bê tông kiểm soát OPC tương ứng. Hệ số thấm nước của bê tông kiểm soát OPC gấp 5,86 và 15,88 lần so với bê tông RSC và bê tông PZ15 tương ứng. Điều này có thể giải thích như sau: Với bê tông RSC như đã phân tích ở trên, vì ăn mòn sun-phát bị giảm thiểu nên trong quá trình ngâm trong nước biển, các thành phần trong hồ xi măng vẫn tiếp tục phản ứng hóa học để tạo thành CSH, làm tăng độ đặc của bê tông và kết quả làm giảm độ thấm nước, tuy nhiên vì độ mịn của hạt xi măng RSC không cao và sự tạo thành CSH có hạn nên độ chống thấm nước của nó ở mức vừa phải.

Đối với bê tông PZ15, do phản ứng pozzolanic của các hạt phụ gia khoáng với canxi hydroxit (Ca(OH)2) tạo thành canxi silicat hydrat (CSH), làm tăng pha rắn trong đá xi măng và khả năng lấp đầy của hạt phụ gia khoáng đóng vai trò là chất độn mịn (hạt phụ gia khoáng mịn hơn hạt xi măng), dẫn đến làm giảm hệ thống lỗ rỗng, các lỗ rỗng lớn được chia làm các lỗ rỗng nhỏ hơn và do đó làm thay đổi vi cấu trúc của hồ xi măng, làm tăng độ đặc và cải thiện cấu trúc vùng tiếp giáp cốt liệu - đá xi măng [4, 5, 6], kết quả chụp hình SEM của bê tông PZ15 ở thời điểm 360 ngày [7] cũng đã chứng minh điều này. Đây chính là lý do mà bê tông PZ15 có độ chống thấm nước cao nhất.

5. Kết luận

Bê tông PZ15 có chiều sâu thâm nhập nước dmax và hệ số thấm nước sau một năm ngâm trong nước biển là bé nhất, tiếp đến là bê tông bền sun-phát RSC và bê tông kiểm soát OPC có chiều sâu thâm nhập nước và hệ số thấm nước lớn nhất. Chiều sâu thâm nhập nước dmax và hệ số thấm nước của bê tông PZ15 giảm 60% và giảm gần 16 lần so với bê tông kiểm soát OPC. Trong khi chiều sâu thâm nhập nước dmax và hệ số thấm nước của bê tông RSC giảm 49% và giảm gần 6 lần so với bê tông kiểm soát OPC.

Bê tông PZ15 có những ưu điểm về ổn định cường độ trong môi trường xâm nhập nước biển và chống thấm tốt, là loại bê tông cần được nghiên cứu sử dụng cho các công trình ven biển và hải đảo.

Tài liệu tham khảo

[1]. Quyết định số 778/1998/QĐ-BXD, Chỉ dẫn kỹ thuật chọn thành phần bê tông các loại.

[2]. Alexander, M.G. and Magee, B.J. (1999), Durability performance of concrete containing condensed silica fume, Cement Concrete Res., 29 (6): 917-922.

[3]. BS EN 12390-8:2009, Testing hardened concrete, Part 8: Depth of penetration of water under pressure.

[4]. J. Prasad, D.K. Jain and A.K. Ahuja, Factors influencing the sulphate resistance of cement concrete and mortar, Asian journal of civil engineering (Building and housing) vol.7, no.3 (2006) pages 259-268.

[5]. Ramezanianpour AA (2013), Cement Replacement Materials: Properties, Durability, Sustainability, Springer Verlag.

[6]. R. D. Hooton, Permeability and Pore structure of cement pastes containing fly Ash, slag and silica fume, Blended Cements, ASTM STP, vol. 897, 1986, pp. 128-143.

[7]. Nguyễn Văn Tươi, Phạm Huy Khang, Nguyễn Văn Hướng (2016), Hiệu quả của puzơlan tự nhiên đối với độ bền của bê tông trong môi trường biển, Tạp chí GTVT, tháng 1+2, trang 77-81.

[8]. Mark G. Richardson (2002), Fundamentals of durable reinforced concrete, published in the Taylor & Francis e-Library, simultaneously published in the USA and Canada.

Tag:

Bình luận

Thông báo

Bạn đã gửi thành công.