Liên hệ quảng cáo

Nội dung cơ bản và mô hình quản lý công tác duy tu đường sắt đô thị Việt Nam

Bài báo phân tích các loại hình bệnh hại đường, đề ra nội dung cơ bản và kiến nghị mô hình quản lý duy tu đường sắt đô thị (ĐSĐT) ở Việt Nam.

|

ª PGS. TS. Phạm Văn Ký Trường Đại học Giao thông vận tải Người phản biện: TS. Nguyễn Hữu Thiện TS. Đỗ Việt Hải |

Tóm tắt: Bài báo phân tích các loại hình bệnh hại đường, đề ra nội dung cơ bản và kiến nghị mô hình quản lý duy tu đường sắt đô thị (ĐSĐT) ở Việt Nam.

Từ khóa: Quản lý, duy tu đường sắt đô thị.

Abstract: Article analyzes the disease categories, set out the basic contend and recommendation of maintenance model of urban rail in Vietnam.

Keywords: Management, maintenance of urban rail.

1. Nội dung cơ bản công tác duy tu đường ray của ĐSĐT

1.1. Nguyên nhân hình thành các loại thương tổn ray của ĐSĐT

-Ray bị mài mòn: Do cấu tạo bánh xe phải lăn trên đường thẳng và đường cong bán kính lớn và vừa lăn vừa trượt trên đường cong bán kính nhỏ. Tích số của lực ma sát lăn và ma sát trượt với quãng đường lăn, trượt là nguyên nhân sinh ra mòn. Mòn ray có 2 loại là mòn má trong của ray ngoài và mòn mặt ray dạng sóng. Lượng mài mòn này phụ thuộc công của lực tác dụng bánh xe - ray, mà quãng đường sinh ra công trong ĐSĐT rất lớn (tần suất tàu chạy trung bình 3 phút/chuyến).

+ Mòn má trong của ray ngoài: Khi đoàn tàu đi trong đường cong bán kính nhỏ xuất hiện trường hợp ray và bánh xe tiếp xúc ở 2 điểm lúc này mòn má là lớn nhất. Lượng mòn má tỷ lệ với tích số của lực dẫn hướng và góc xung kích ngang.

+ Mòn hình sóng: Do lực động tác dụng từ bánh xe xuống ray rất lớn, làm tăng nhanh lượng mòn các bộ phận chuyển động của đầu máy toa xe và đường ray. Đồng thời, mòn hình sóng sinh ra dao động làm độ thích nghi của hành khách đi tàu giảm và là nguồn gốc gây ra tiếng ồn. Các phương pháp giảm mài mòn dạng sóng: Loại bỏ mối nối ray, nâng cao độ phẳng thuận của đường, cải tiến vật liệu ray, sử dụng ray chịu mòn tốt, đường ray khối lượng lớn, cải thiện tính đàn hồi của đường và làm tính đàn hồi theo phương dọc và ngang ở các điểm đồng đều nhau, thiết kế siêu cao hợp lý… và mài ray, trong đó mài ray là phương pháp có hiệu quả được sử dụng trên ĐSĐT.

- Ray bị thương tổn mỏi do tiếp xúc: Đầu tiên do mặt lăn ray bị biến đổi hình dáng bên ngoài: không phẳng thuận, mối hàn ở đầu nối bị mòn yên ngựa. Sau đó, độ cứng mặt làm việc đầu ray tăng lên, đến khi hình thành các vết dãn li ti, đồng thời ứng suất dư cùng dấu với ứng suất uốn sẽ làm giảm rất nhiều cường độ ray. Cuối cùng do cường độ chịu mỏi tiếp xúc của kim loại không đủ và tác dụng nhiều lần của bánh xe sẽ làm làm cho điểm chịu ứng suất cắt lớn nhất vượt qua giới hạn chảy thì điểm đó trở thành điểm dẻo. Mỗi lần bánh xe chạy qua sẽ làm dịch trượt tổ chức kim loại dẻo đó, lâu dần sẽ tích lũy và tập trung lại thành vết nứt mỏi.

- Đầu ray bị thương tổn hạt: Do cấu tạo trong đầu ray có các điểm trắng, tạp chất phi kim loại, dưới tác dụng của tải trọng lặp các khiếm khuyết trên trong điều kiện tổ hợp ứng suất phức tạp biến thành hạt rồi phát triển triển ra 4 phía đến khi cường độ chất liệu thép xung quanh hạt giảm xuống, ray sẽ bị gãy đột ngột.

- Đầu ray chỗ góc tròn ở mép phía làm việc bị bong tróc. Sự bong tróc đó là do ứng suất cắt tiếp xúc gây ra vết rạn nứt dọc va do ứng suất cắt ở đầu ray ngoài biến đổi tuần hoàn nên đã bị mỏi và dẫn đến bong tróc.

1.2. Kiểm tra và duy tu đường ray và các phụ kiện

Mài sửa mặt ray là biện pháp mài các chỗ mòn không đều ở bề mặt đầu nối ray và mài phẳng những chỗ bong tróc sau khi đã hàn lại. Độ sâu mài không nên quá 0,5mm, chiều dài mài nên lớn hơn 1m. Khi mặt ray mòn không đều, bong bóc và xước... dưới 1mm thì cần mài sửa. Khi mặt ray mòn không đều trên 1mm thì cầnhàn sửa.

- Mài ray định kỳ: Mài ray là trong những biện pháp giảm mòn ray hiệu quả. Mài ray định kỳ có thể loại trừ và làm chậm mòn dạng sóng trên mặt ray, loại trừ mỏi do tiếp xúc của mặt ray và bánh xe, đề phòng bong tróc. Mài mặt ray còn có thể cải thiện điều kiện tiếp xúc bánh xe, giảm ứng suất tiếp xúc. Có thể có 3 loại sau:

+ Mài sửa chữa:

Chủ yếu là để loại trừ mòn dạng sóng, vết xước của bánh xe, vết rạn nứt của ray mòn hình yên ngựa ở mối nối, lượng mài gọt một lần tương đối nhiều, chu kỳ mài dài. Nhưng phương thức mài này không thể loại trừ được các vết nứt mỏi tiếp xúc tiềm tàng dẫn đến mòn dạng sóng, bong tróc ray, khi tàu thông qua sau khi mài, những vết nứt này vẫn còn tiếp tục mở rộng.

+ Mài dự phòng:

Mài ray mang tính dự phòng là sự loại trừ những vết rắn (cứng) tại khu vực manh nha phát sinh nứt trước khi chúng bắt đầu phát triển với mong muốn khống chế mỏi do tiếp xúc phát triển trên mặt ray. Chu kỳ mài ngắn để loại trừ vết nứt ở mặt ray, ngay từ khi nó mới manh nha hình thành. Do những vết rạn nứt này rất nông, độ sâu mài rất nhỏ, độ sâu mài trên mặt ray khoảng 0,05 - 0,075mm. Độ sâu mài mỏ trong của ray lưng và ray bụng, khoảng 0,1 - 0,15mm. Ưu điểm của mài dự phòng là tuổi thọ cao, giảm chi phí mài trên mỗi km đường, tổng thể tích kim loại bị mài nhỏ mặc dù tần suất mài của mài dự phòng cao hơn so với mài sửa chữa và có hiệu quả kinh tế rõ rệt. Có thể thấy rằng, mỗi khi một tuyến đường đã được mài, chỉnh sửa bằng phẳng, cần chuyển ngay sang kế hoạch mài dự phòng.

+ Mài quanh đường bao mặt ray (làm tăng bán kính lăn của bánh xe bên ray trái, ray phải trên đường cong). Mài không đối xứng mặt ray ở đoạn đường cong, có thể làm giảm lực ngang từ bánh xe tác dụng vào ray lưng (ray dẫn hướng) và góc va đập của chúng, đạt được mục đích giảm mòn má trong của ray lưng. Lý luận hiện đại về đoàn tàu đi qua đường cong chứng minh rằng, với bán kính đường cong và kết cấu đầu máy toa xe nhất định có thể không cần dùng lực ma sát giữa lợi bánh xe và ray do bánh xe tựa khít vào ray dẫn hướng mà nhờ vào lực trượt động của bánh xe và ray dẫn hướng [3]. Do đó, lợi bánh xe phía ngoài không tựa khít hoặc ít tựa khít vào ray lưng, làm giảm lực ma sát giữa lợi bánh xe và ray lưng, giảm mài mòn chúng. Mài không đối xứng dựa vào lý luận trên. Việc mài không đối xứng làm tăng thêm chênh lệch bán kính lăn của bánh xe bên trái và bên phải để bù vào chênh lệch độ dài ray lưng với ray bụng, nhờ đó giảm lực ma sát giữa lợi bánh xe và ray dẫn hướng, giảm góc va đập và trượt đôi bánh trên đường cong, đạt mục đích giảm mòn.

|

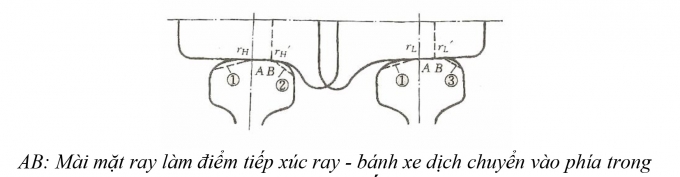

| Hình 1.1: Mài không đối xứng mặt ray |

Theo Hình 1.1, mài khu vực (1) có thể làm điểm tiếp xúc A của bánh xe - ray chuyển sang điểm B, khi đó bán kính lăn bánh xe trong, ngoài tăng lên là 2ABl (l là độ côn mặt lăn ray). Trị số chênh lệch này hơi lớn hơn chênh lệch độ dài ray lưng, ray bụng thì bánh xe không tiếp xúc ray lưng. Việc dẫn hướng đoàn tầu hoàn toàn do lực trượt động của bánh xe và ray.

Mài khu vực (2) có thể tránh phần cuối lợi bánh tiếp xúc với góc ray mà ở đó đo cự ly đường để phòng bong bóc đầu ray.

Mài khu vực (3) có thể chỉnh sửa góc tròn hoặc chuẩn bị cho đổi bên ray.

Mài không đối xứng có thể giảm đáng kể lực ngang từ bánh xe tác dụng vào ray và giảm góc va đập, có thể đạt hiệu quả lớn về giảm mòn má ray lưng, kéo dài tuổi thọ sử dụng ray trong đường cong trên 50%.

- Dùng máy siêu âm để thăm dò thương tổn định kỳ đối với ray (kể cả mối hàn ở đầu nối ray), đây là biện pháp quan trọng bảo đảm an toàn cho đường sắt. Chu kỳ thăm dò thương tổn ray đối với tuyến chính và tuyến phụ, nói chung mỗi tháng mài một lần và báo cáo kết quả lên cấp trên. Nếu thấy ray thương tổn nặng cần xử lý thay ray ngay.

- Căn cứ trạng thái các bộ phận của đường ray, ghi có kích thước hình học vượt qua trị số quản lý cho phép của bảo dưỡng thường xuyên để tiến hành chỉnh sửa. Lợi dụng khối đệm cự ly đường và đệm điều chỉnh cao độ để điều chỉnh cự ly đường, độ bằng phẳng và điều chỉnh siêu cao ray lưng cho đường luôn giữ trạng thái tốt. Khi phụ kiện giữ ray và các phụ kiện khác không đủ hoặc hư hỏng cần bổ sung hoặc thay thế, đồng thời thường xuyên siết chặt bu-lông phụ kiện giữ ray và các phụ kiện khác và tra dầu mỡ [1].

- Cần kịp thời thay thế ray thương tổn như nứt, gãy, cong cứng khó chỉnh ngay tại chỗ... Để giảm bớt hao mòn ray cần định kỳ tra dầu mỡ cho ray. Theo tài liệu thống kê, tra dầu có thể nâng cao tuổi thọ ray bụng đường cong được 3 - 5 năm, đặc biệt có thể lên đến 10 năm.

1.3. Bệnh hại và duy tu đệm đường liền khối

(1) Đệm đường bê tông liền khối bị nứt: Nếu nứt nhỏ, có thể cho chạy tàu với tốc độ hạn chế và kịp thời dùng nhựa hoặc các vật liệu khác đông cứng nhanh, cường độ cao để gắn kết vết nứt. Trường hợp vết nứt rộng nhưng không phát triển có thể dùng cốt thép ngắn, cắm thẳng xuống vết nứt, đổ bê tông cường độ cao, đông cứng nhanh vào vết nứt.

Đệm đường vồng lên hoặc lún xuống quá phạm vi cho phép, phải tiến hành điều chỉnh phụ kiện giữ ray. Đặc biệt là đệm vồng lên hoặc lún xuống do đường hầm bị nước thẩm lậu, cần dẫn nước chảy vào rãnh và bóc bỏ đoạn đệm đường đó, đổ lại bê tông đệm đường.

Tà vẹt ngắn bị tổn thương hoặc lung lay có thể dùng nhựa, vữa cát xi măng để sửa, nếu bị hỏng cục bộ và nứt tổn thương nghiêm trọng, cần được thay thế.

(2) Đường sắt trên cao do chênh lệch nhiệt độ lớn, nước mưa xâm thực, ô nhiễm gió cát... làm cho giữa tà vẹt với ủng cao su của tà vẹt ngắn [2], mất đàn hồi hoặc giữa ủng với bê tông đệm đường bị lung lay thì cần tu sửa hoặc thay thế.

Đệm đường có tấm bản đặt nổi cần kiểm tra định kỳ gối đỡ (cao su hoặc lò xo), phát hiện có vấn đề cần phải duy tu hoặc thay thế kịp thời.

(3) Rãnh thoát nước: Cần thường xuyên vét dọn bảo đảm thông suốt, đặc biệt chú ý rãnh nằm ẩn dưới tấm bản đặt nổi. Rãnh thoát nước hư hỏng cần duy tu đồng bộ với đệm đường.

1.4. Duy tu ghi và bộ phận điều tiết nhiệt độ ray

Kiểm tra ray nhọn và ray cơ bản có khít nhau không, ray nhọn bên lưng có bị cong không, kiểm tra cự ly đường của các bộ phận ghi… và duy tu kịp thời.

Ghi bị hỏng cục bộ, ray nhọn hoặc tâm ghi bị mòn cần được thay thế; ghi hoặc bộ phận điều tiết nhiệt độ bị hỏng nghiêm trọng không thể tu bổ tại chỗ cần được thay cả bộ. Việc duy tu đệm đường của khu vực ghi cần tiến hành đồng bộ với tà vẹt ngắn và rãnh thoát nước.

1.5. Đo kiểm và duy tu đường không khe nối

Giao thông đường ray thành phố nói chung đặt đường không khe nối phổ thông kiểu ứng suất nhiệt độ. Đường không khe nối được khóa trong phạm vi nhiệt độ khóa ray thiết kế. Đường sau khi đã khóa tác nghiệp duy tu bảo dưỡng không nên thay đổi nhiệt độ ray đã khóa. Nhiệt độ khóa ray thực tế không nằm trong phạm vi nhiệt độ khóa ray thiết kế, cần tiến hành phát tán ứng suất, điều chỉnh ứng suất và khóa lại đường.

Để kiểm tra trạng thái đường không khe nối, cần đặt các cọc cố định và đánh dấu vĩnh cửu để quan trắc chuyển vị dọc của ray. Sau khi khóa đường cần đánh dấu để quan trắc chuyển vị dọc của ray xem có chuyển vị co dãn bất thường không và đường có bị trôi đều không. Vì vậy, phải quan trắc định kỳ các cọc quan trắc chuyển vị, ghi chép đầy đủ, phân tích trạng thái đường không khe nối để đưa ra kế hoạch duy tu.

Ngoài ra, cần phải tiến hành các tuần tra cần thiết đối với đường không khe nối nhằm phát hiện kịp thời các dị thường xuất hiện trên đường không khe nối và áp dụng các biện pháp điều chỉnh phù hợp. Nội dung công tác tuần tra giống như của đường sắt quốc gia.

Đặc biệt chú ý phụ kiện giữ ray trên cầu, siết chặt hoặc nới lỏng theo yêu cầu thiết kế. Tuần tra đường không khe nối tiến hành hàng ngày ở thời điểm nhiệt độ ray cao nhất hoặc thấp nhất. Do đặc thù của đường sắt đô thị, ban đêm không chạy tàu nên chỉ tiến hành đi tuần vào ban đêm, vì vậy chỉ dự báo tình hình đặc thù có thể xuất hiện ở thời điểm nhiệt độ ray cao nhất, nhằm bảo đảm tàu chạy an toàn.

1.6. Công tác duy tu khác

Kiểm tra thiết bị chặn tàu đặt ở cuối đường trong bãi xe, ray hộ bánh (phòng trật bánh) trên cầu cao để chúng luôn ở trạng thái hoàn hảo, biển báo kim loại trong biển báo đường và tín hiệu bị rơi ra, hư hỏng cần bổ cứu kịp thời. Các biển báo sơn cần được sơn lại vào thời gian thích hợp.

Khi cấp điện bằng ray tiếp xúc, cần kiểm tra giá chống có liên kết chặt với đệm đường (hoặc tà vẹt) hay không, vị trí có chính xác không, nếu có vấn đề cần liên hệ kịp thời với hệ thống cung cấp điện để phối hợp giải quyết.

2. Mô hình quản lý công tác duy tu hệ thống ĐSĐT

2.1. Mô hình quản lý duy tu ĐSĐT

Hiện nay, có 3 mô hình quản lý duy tu ĐSĐT.

2.1.1. Mô hình quản lý kiểu khép kín

Công tác duy tu ĐSĐT tự hình thành một hệ thống. Các hạng mục tuần tra hàng ngày, bổ cứu tạm thời, duy tu thường xuyên và duy tu tổng hợp đều do bộ phận công vụ của tuyến đảm nhiệm. Đội ngũ công nhân và quản lý là hữu cơ của công ty, thuận tiện cho việc quản lý, chỉ huy của doanh nghiệp chủ quản, nhưng cần có một lượng nhân lực và máy móc lớn, làm tăng giá thành duy tu. Việc đào tạo để có đội ngũ cơ hữu đạt trình độ lành nghề mất nhiều thời gian để tích lũy kinh nghiệm mới làm việc chuyên nghiệp được.

2.1.2. Mô hình quản lý kiểu mở

Toàn bộ công tác duy tu ĐSĐT ủy thác cho ngành công vụ (cầu đường) đường sắt đảm nhiệm. Tuyến này chỉ bố trí nhân viên quản lý phụ trách công tác quản lý, do đó hạ được giá thành duy tu rất nhiều. Nhưng kỳ hạn hợp đồng ủy thác thường dài, nói chung là trên 3 năm. Nếu không, làm cho duy tu đường thiếu kế hoạch dài hạn. Trước khi hết hạn hợp đồng, cần phải kiểm tra toàn diện, nghiệm thu đạt mới có thể chấm dứt hợp đồng và thay bằng hợp đồng mới. Mô hình này là mô hình mới, tư duy mới trong quản lý kinh doanh của doanh nghiệp ĐSĐT hiện nay, được sử dụng ở các metro xây dựng thời gian gần đây.

2.1.3. Mô hình quản lý tách rời duy tu, bảo dưỡng

Do đặc điểm công tác duy tu ĐSĐT, việc tuần tra, sửa chữa tạm thời, duy tu thường xuyên do bộ phận công vụ tuyến đường này phụ trách, còn duy tu tổng hợp, trung đại tu… ủy thác cho ngành công vụ đường sắt đảm nhiệm. Mô hình này có đặc điểm nửa mở, nửa khép kín.

3. Kết luận, kiến nghị sử dụng mô hình quản lý

Tổng hợp các điều trình bày trên, các mô hình quản lý mỗi loại có ưu, khuyết điểm riêng, đồng thời đề cập đến mô hình quản lý vận doanh toàn tuyến, khả năng chuyên môn của ngành Đường sắt, không thể nhất loạt như nhau, chủ doanh nghiệp ĐSĐT có thể căn cứ vào năng lực bản thân mình và điều kiện ngành đường sắt để lựa chọn. Nhận thấy mô hình quản lý sửa chữa, bảo dưỡng tách rời, lợi dụng được đầy đủ nhân lực và máy móc tuy tu của ngành cầu đường đường sắt. Đơn vị quản lý công vụ tuyến đường này có thể tập trung lực lượng làm tốt việc duy tu thường xuyên và sắp xếp một cách có kế hoạch công tác ủy thác đại tu, trung tu, vừa bảo đảm trạng thái đường tốt, bồi dưỡng cán bộ kỹ thuật cốt cán cho duy tu của công ty của mình, lại hạ được giá thành duy tu, do đó sẽ giảm ngân sách của thành phố cấp cho công tác này.

Nhằm mục đích thỏa mãn yêu cầu vận doanh không ngừng phát triển, các công ty quản lý đường sắt đô thị cần căn cứ tình hình cụ thể lựa chọn mô hình quản lý phù hợp và điều chỉnh thích đáng ở mỗi giai đoạn vận doanh.

Tài liệu tham khảo

[1]. Phạm Văn Ký (2008), Công trình đường sắt đô thị, NXB. GTVT.

[2]. Phạm Văn Ký, Lương Xuân Bính, Trần Anh Dũng (2011), Tính toán, thiết kế và thi công đường sắt không đá, NXB. GTVT.

[3]. Phạm Văn Ký (2015), Phân tích kết cấu đường sắt, NXB. GTVT.

Tag:

Bình luận

Thông báo

Bạn đã gửi thành công.