Liên hệ quảng cáo

Thiết kế sự phân bố cốt liệu cho hỗn hợp bê tông nhựa bằng phương pháp Bailey

Phương pháp Bailey là một phương pháp thiết kế sự phân bố cốt liệu cho hỗn hợp bê tông nhựa (BTN) được ứng dụng ở nhiều nước trên thế giới

|

TS. Nguyễn Mạnh Tuấn KS. Nguyễn Hoài Vẹn Trường Đại học Bách khoa TP. Hồ Chí Minh Người phản biện: TS. Phạm Văn Hùng TS. Lê Anh Thắng |

Tóm tắt: Phương pháp Bailey là một phương pháp thiết kế sự phân bố cốt liệu cho hỗn hợp bê tông nhựa (BTN) được ứng dụng ở nhiều nước trên thế giới. Đây là phương pháp tận dụng độ cài móc giữa các hạt cốt liệu và xác định tỉ lệ phối trộn hợp lý giữa các cỡ cốt liệu để cấu thành bộ khung chịu lực của bê tông nhựa. Sự cài móc và tỉ lệ phối trộn là yếu tố quan trọng để bê tông nhựa đảm bảo cường độ và có sức kháng lún trồi cao. Bài báo trình bày các bước cơ bản trong phương pháp thiết kế cấp phối cốt liệu trong BTN theo Bailey và đưa một thí dụ thiết kế bê tông nhựa chặt 12,5mm tuân theo TCVN 8819-2011.

Từ khóa: Phương pháp Bailey, bê tông nhựa chặt, cấp phối cốt liệu, cường độ bê tông nhựa.

Abstract: The Bailey Method is a gradation design of asphalt concrete that has been used in many countries around the world. This method is based on the combination of the coarse and fine aggregates to form a strong aggregate skeleton. Interlocking and proportion of coarse aggregates to fine aggregates are important factors for asphalt concrete that has high rut resistance and durability. Then, this paper shows the basic design steps of aggregate gradation for asphalt concrete using Bailey method and an example about designing the aggregate blending of dense-graded asphalt concrete whose nominal size is 12,5mm according to TCVN 8819-2011.

Keywords: Bailey method, dense-graded asphalt concrete, aggregate gradation, strength.

1. Giới thiệu chung

Những năm gần đây, cơ sở hạ tầng giao thông của nước ta luôn được chú trọng đầu tư và phát triển. BTN là vật liệu được dùng làm mặt đường giao thông phổ biến nhất ở Việt Nam. Bởi vì, chi phí đầu tư cho đường cao nên những hư hỏng của đường giao thông luôn được giới chuyên môn quan tâm. Một trong những hư hỏng dễ thấy của mặt đường BTN đó là lún trồi. Lún trồi là hiện tượng hư hỏng mặt đường BTN xảy ra ở nhiều nước trên thế giới. Tại Việt Nam, nguyên nhân chủ yếu gây lún trồi là do xe quá tải thiết kế, nhiệt độ trung bình cao và tại những nơi xe tải nặng chạy chậm (trạm thu phí, nút giao, cầu vượt, đường đèo) và quan trọng là cách thiết kế cấp phối cốt liệu của BTN.

Có nhiều biện pháp được đề ra để hạn chế việc lún trồi, trong đó có Quyết định số 858/QĐ-BGTVT [1] của Bộ GTVT về việc ban hành Hướng dẫn áp dụng hệ thống các tiêu chuẩn kỹ thuật hiện hành nhằm tăng cường quản lý chất lượng thiết kế và thi công mặt đường BTN nóng đối với các tuyến đường ô tô có quy mô giao thông lớn, nhưng kết quả vẫn còn đang được xem xét. Với mục tiêu giá thành đầu tư xây dựng không tăng cao, nhưng chất lượng mặt đường BTN phải cao hơn nên yêu cầu cấp thiết cần có một phương pháp thiết kế cấp phối mới.

Phương pháp thiết kế cấp phối cốt liệu Bailey đã được sử dụng ở một số nước trên thế giới và đạt được hiệu quả cao [2]. Phương pháp Bailey phân tích sự cài móc giữa các hạt cốt liệu với nhau để tạo ra hỗn hợp BTN có ưu điểm là bộ khung chịu lực cứng và không bị gián đoạn. Nhằm giới thiệu một phương pháp nâng cao chất lượng hỗn hợp BTN, bài báo tập trung giới thiệu các khái niệm được dùng trong phương pháp Bailey. Ngoài ra, bài báo còn đưa ra một thí dụ thiết kế cấp phối BTN chặt 12,5mm với giới hạn cấp phối dựa trên TCVN 8819-2011 [3].

2. Thiết kế cấp phối BTN theo phương pháp Bailey

Phương pháp Bailey được phát triển bởi Robert Bailey vào đầu những năm 1980 [4]. Phương pháp này dựa trên kinh nghiệm thiết kế BTN của ông. Bailey phát triển phương pháp này với mục đích tìm cách giảm hiện tượng lún trồi của BTN mà vẫn giữ được các yêu cầu khác để đảm bảo độ bền. Sau đó, phương pháp này đã được cải tiến bở Bill Vavrik và Bill Pine. Nó có thể được sử dụng với bất kì phương pháp thiết kế nào, bao gồm Superpave, Marshall hoặc Hveem [2].

Cơ sở của phương pháp Bailey đó là xem xét khả năng đầm nén của các hạt cốt liệu với nhau. Có thể hiểu các hạt cốt liệu lớn có vai trò sắp xếp với nhau để hình thành bộ khung chịu tải, còn các hạt cốt liệu nhỏ có tác dụng lắp đầy các lỗ rỗng giữa các hạt cốt liệu lớn để tăng cường sức chịu tải của hỗn hợp BTN. Khả năng đầm nén của hỗn hợp cốt liệu phụ thuộc vào một số yếu tố như là: Hình dáng, độ cứng, độ nhám của các hạt cốt liệu, tỷ lệ phối trộn của các hạt cốt liệu, loại và lượng tải dùng để đầm nén [4].

Phương pháp Bailey sử dụng 4 chỉ số để đánh giá mức độ sắp xếp và cài móc giữa các hạt cốt liệu với nhau. Bốn chỉ số đó là: CUW, CA, FAc và FAf [2].

2.1. Chỉ số CUW

Chỉ số CUW (Chosen Unit Weight) là chỉ số khối lượng riêng chọn. Người thiết kế cấp phối phải chọn trước giá trị CUW. Đây là chỉ số thể hiện mức độ đầm nén của cốt liệu thô, cũng là cơ sở để xác định thể tích của độ rỗng. Giá trị của CUW được chọn theo khối lượng chưa đầm và khối lượng sau đầm của cốt liệu thô.

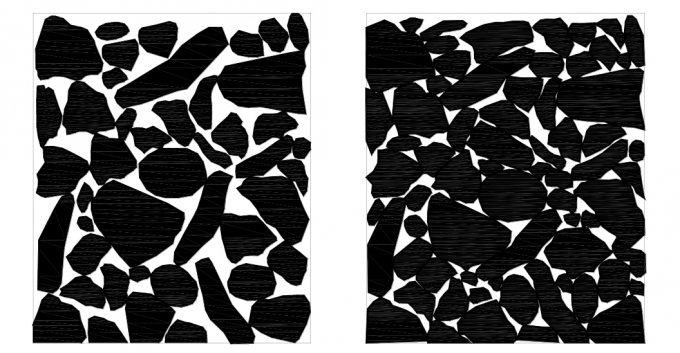

Khối lượng chưa đầm của một loại cốt liệu là lượng cốt liệu lấp đầy một đơn vị thể tích mà chưa có bất kỳ sự đầm nén nào. Khối lượng đã đầm của cốt liệu là lượng cốt liệu lấp đầy một đơn vị thể tích sau khi đã được đầm chặt. Áp lực nén làm tăng sự tiếp xúc và làm giảm độ rỗng giữa các hạt cốt liệu. Khối lượng chưa đầm và đã đầm của cốt liệu được mô tả như Hình 2.1 đều được xác định theo Tiêu chuẩn AASHTO T-19.

|

| Hình 2.1: Khối lượng chưa đầm và khối lượng đã đầm của cốt liệu [2] |

Khối lượng đã đầm thường được xem là giới hạn trên của CUW trong cấp phối BTN chặt. Giá trị này gần bằng 110% khối lượng chưa đầm. Với cấp phối BTN chặt, dãy giá trị CUW nên nằm trong khoảng từ 95% đến 105% của khối lượng chưa đầm [2].

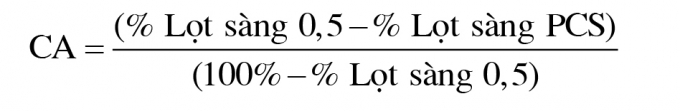

2.2. Chỉ số CA

Chỉ số CA (Coarse Aggregate) được dùng để đánh giá tính nén lún của phần cốt liệu lớn trong thành phần cấp phối và để phân tích độ rỗng trong cốt liệu. CA được xác định theo công thức (1):

|

(1)

Trong đó:

- % Lọt sàng 0,5 - Phần trăm cốt liệu (tính theo khối lượng) lọt qua sàng 0,5;

- % Lọt sàng PCS - Phần trăm cốt liệu (tính theo khối lượng) lọt qua sàng PCS.

Sàng 0,5 là sàng có kích cỡ mắc sàng bằng 0,5 x cỡ hạt lớn nhất danh định (HLNDĐ).

Sàng PCS (Primary control sieve) - Sàng khống chế cấp 1. Trong 1 cấp phối, các hạt cốt liệu lớn hơn (hoặc bằng) PCS được gọi cốt liệu thô, ngược lại được gọi là cốt liệu mịn [2]. PCS là sàng có mắc sàng gần bằng với giá trị tính được bằng công thức sau [4]:

PCS = HLNDĐ X 0,22 (2)

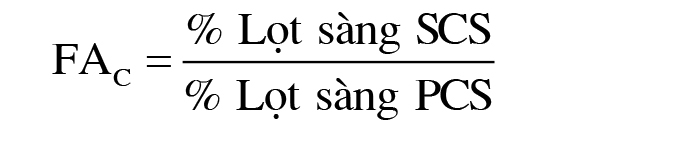

2.3. Chỉ số FAC

Chỉ số FAC (Coarse aggregate in Fine aggregate). Tỉ lệ các hạt lớn trong cốt liệu mịn được đánh giá bằng chỉ số FAC. Giá trị của chỉ số này được xác định theo công thức (3):

|

(3)

Trong đó:

- % Lọt sàng SCS: Phần trăm cốt liệu (tính theo khối lượng) lọt qua sàng SCS;

Sàng SCS (Secondary control sieve) - Sàng khống chế cấp 2. SCS có chức năng phân biệt các hạt lớn với các hạt nhỏ trong phần cốt liệu mịn. Cỡ sàng SCS bằng 0,22 nhân với PCS [2].

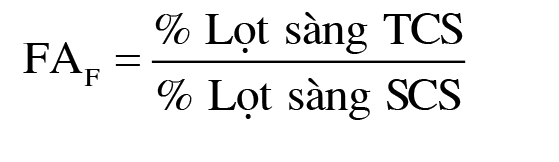

2.4. Chỉ số FAF

Chỉ số FAF (Fine aggregate in Fine aggregate). Chỉ số này thể hiện tỉ lệ các hạt nhỏ trong phần cốt liệu mịn, được xác định theo công thức (4):

|

(4)

Trong đó:

- % Lọt sàng TCS: Phần trăm cốt liệu (tính theo khối lượng) lọt qua sàng TCS;

Sàng TCS (Tertiary control sieve) - Sàng khống chế cấp 3. Cỡ sàng TCS bằng 0,22 nhân với SCS [2].

Bốn chỉ số đánh giá cấp phối cốt liệu là CUW, CA, FAC và FAF, để cấp phối tối ưu nhất Bailey đã quy định sẵn giới hạn của các giá trị này.

3. Thí dụ thiết kế cấp phối BTNC12,5 theo phương pháp Bailey

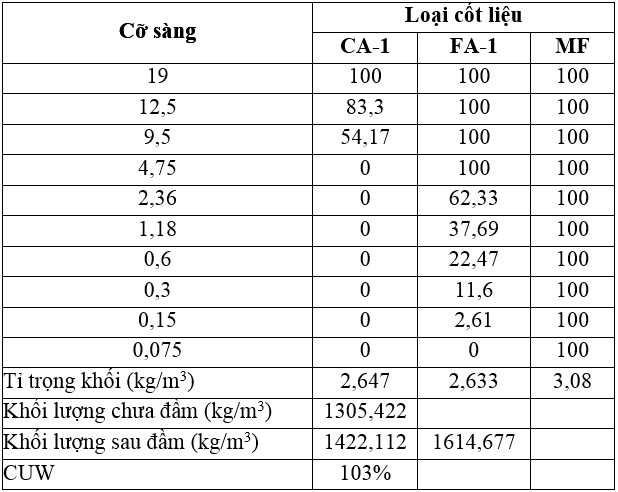

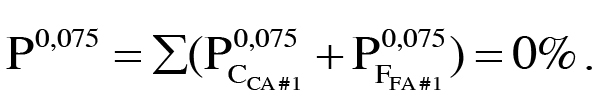

Phương pháp thiết kế cốt liệu theo Bailey được trình bày ngắn gọn thông qua thí dụ thiết kế cấp phối BTNC 12,5mm sử dụng cốt liệu thô (CA-1), cốt liệu mịn (FA-1) và bột khoáng (MF). Lượng lọt sàng các loại cốt liệu được thể hiện chi tiết trong Bảng 3.1.

Bảng 3.1. Lượng lọt sàng (%) của 3 loại cốt liệu

|

Bước 1: Chọn giá trị CUW = 103%. Chọn giá trị phần trăm cốt liệu lọt qua sàng 0,075mm mong muốn ( PTKPas0,075= 7%).

Bước 2: Bởi vì chỉ có một loại cốt liệu lớn và một loại cốt liệu nhỏ nên mỗi loại đều là 100% - như Bảng 3.1

.

Bước 3: Xác định khối lượng mỗi loại cốt liệu thô cần thiết:

Trong đó: CUWCA#1 - Khối lượng cốt liệu thô cần thiết theo khối lượng chưa đầm của loại cốt liệu CA#1; LUWCA#1 - Khối lượng chưa đầm của cốt liệu thô CA#1.

Bước 4: Xác định khối lượng của mỗi loại cốt liệu thô theo phần trăm:

trong đó: %AICCA#1 - Phần trăm của mỗi loại cốt liệu thô đã chọn ở Bước 2;

Tổng khối lượng cốt liệu thô:

.

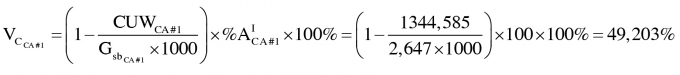

Bước 5: Độ rỗng trong cốt liệu thô CA#1:

|

Trong đó: GSbCA#1 - Tỷ trọng khối của cốt liệu thô CA#1;

- Tổng độ rỗng trong cốt liệu thô:

;

Bước 6: Khối lượng cần thiết của mỗi loại cốt liệu mịn:

Trong đó: LUWFFA#1 - Khối lượng chưa đầm của loại cốt liệu mịn FA#1; %AI FFA#1 - Phần trăm của mỗi cốt liệu mịn FA#1 đã chọn ở Bước 2;

- Tổng khối lượng cốt liệu mịn:

;

Bước 7: Xác định thành phần phần trăm của mỗi loại cốt liệu theo khối lượng:

- Tổng khối lượng của tất cả cốt liệu:

- % của cốt liệu thô CA#1 được xác định lại:

- Tổng phần trăm của cốt liệu thô:

- % của cốt liệu mịn FA#1 được xác định lại:

- Tổng phần trăm của cốt liệu mịn:

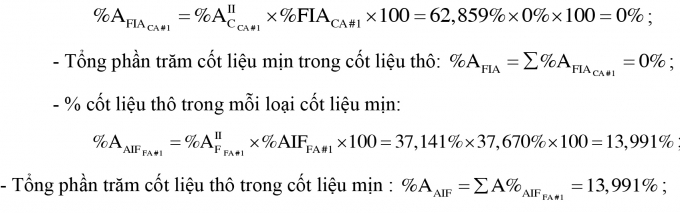

Bước 8: Dùng sàng PCS xác định lượng cốt liệu mịn lẫn trong cốt liệu thô (%FIACA#1 = 0%) và lượng cốt liệu thô lẫn trong phần cốt liệu mịn (%AIFFA#1 = 36,670%);

- % cốt liệu mịn trong loại cốt liệu thô CA#1:

; ; |

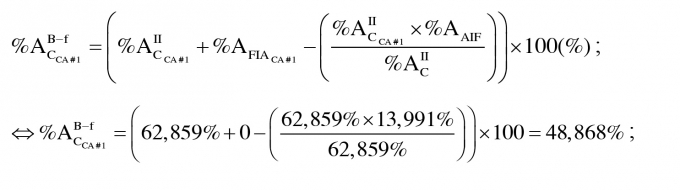

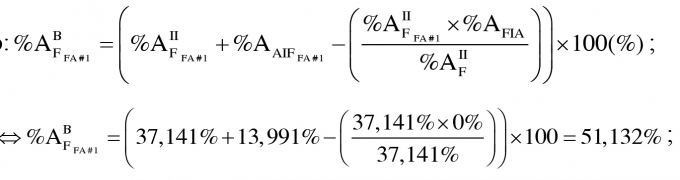

Bước 9: Hiệu chỉnh phần trăm trộn thực tế của loại cốt liệu thô CA#1 theo hàm lượng cốt liệu mịn trong nó:

|

- Hiệu chỉnh phần trăm trộn thực tế của mỗi loại cốt liệu mịn theo hàm lượng cốt liệu thô trong nó:

|

- Tổng phần trăm trộn của cốt liệu mịn:

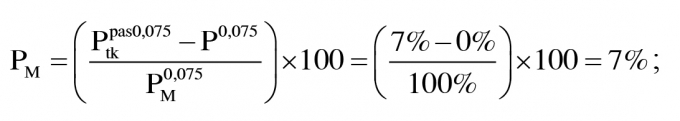

Bước 10: Xác định hàm lượng lọt sàng 0,075mm phân bổ trong mỗi loại cốt liệuTrong đó: PPas0,075- Phần trăm lọt qua sàng 0,075 của mỗi loại cốt liệu;

- Tổng phần trăm các hạt lọt qua sàng 0,075mm:

|

.

Bước 11: Xác định hàm lượng hạt lọt qua sàng 0,075mm yêu cầu (để đảm bảo đúng với phần trăm lượng hạt lọt qua sàng 0,075mm thiết kế).

|

Trong đó: PTKPas0,075 - Phần trăm cốt liệu lọt qua sàng 0,075mm đã chọn ở Bước 1; PM0,075 - Phần trăm hạt lọt qua sàng 0,075mm của bộ khoáng.

Bước 12: Hiệu chỉnh phần trăm mỗi loại cốt liệu mịn lần cuối cùng khi hàm lượng hạt lọt qua sàng 0,075mm thay đổi:

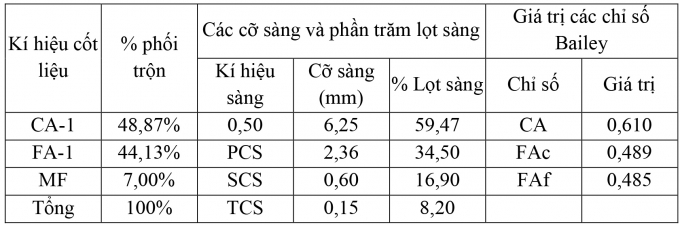

Bước 13: Từ phần trăm phối trộn của mỗi loại cốt liệu, tính phần trăm loạt sàng của cốt liệu. Tính và kiểm tra các chỉ số Bailey.

Bảng 3.2. Tỉ lệ phối trộn của cốt liệu và giá trị các chỉ số Bailey

|

|

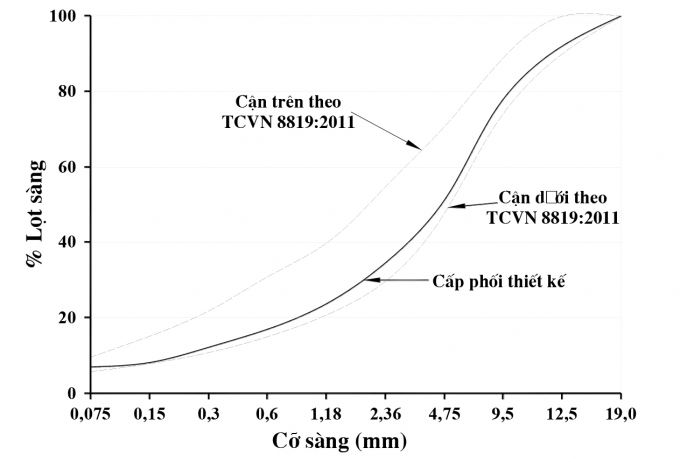

| Hình 3.1: Biểu đồ đường cong cấp phối thiết kế theo phương pháp Bailey |

4. Kết luận

Bài báo đã trình bày một phương pháp thiết kế cấp phối cốt liệu theo Bailey gồm 13 bước cơ bản cũng như trình bày cách thiết kế cấp phối

ong cấp phối BTNC 12,5mm xác định được vẫn đảm bảo về lượng lọt sàng theo TCVN 8819:2011 [3] cũng như theo quyết định số 858/QĐ-BGTVT [1]. Đường cong cấp phối cốt liệu được thiết kế bằng phương pháp Bailey cho kết quả lân cận giới hạn dưới, nên lượng cốt liệu thô trong cấp phối khá cao. Do đó, hỗn hợp BTNC này có hàm lượng hạt thô cao nên có thể đạt được độ ổn định, khả năng chống lún trồi cao như theo mục tiêu của chính phương pháp Bailey. Nghiên cứu này chỉ là phần mở đầu, kết quả thiết kế này cần phải kiểm chứng bằng nhiều thí nghiệm khác trong phòng cũng như hiện trường.

Tài liệu tham khảo

[1]. Bộ GTVT (2014), Quyết định số 858/QĐ-BGTVT về việc ban hành Hướng dẫn áp dụng hệ thống các tiêu chuẩn kỹ thuật hiện hành nhằm tăng cường quản lý chất lượng thiết kế và thi công mặt đường BTN nóng đối với các tuyến đường ô tô có quy mô giao thông lớn, Việt Nam.

[2]. Timothy B. Aschenbrener et al (2002), Bailey method for gradation selection in hot-mix asphalt mixture design, Transportation Research Board Circular, National Research Council, National Academis, Washington DC.

[3]. Viện Khoa học và Công nghệ GTVT (2011), TCVN 8819:2011 - Mặt đường bê tông nhựa nóng - Yêu cầu thi công và nghiệm thu.

[4]. Pine WJ et al. (2005), The Bailey Method Achieving Volumetric and HMA Compatibility, Course Materials and Hand-out, Feb.

Tag:

Bình luận

Thông báo

Bạn đã gửi thành công.