Liên hệ quảng cáo

Nghiên cứu lựa chọn thép làm việc ở nhiệt độ cao ứng dụng trong công nghiệp tàu thủy

Bài báo trình bày các kết quả nghiên cứu để lựa chọn các mẫu thép phù hợp với một số chi tiết điển hình chịu nhiệt độ cao trong hệ động lực của tàu thủy.

|

PGS. TS. Lương Công Nhớ TS. Hoàng Anh Tuấn TS. Nguyễn Dương Nam Trường Đại học Hàng hải Việt Nam Người phản biện: PGS. TSKH. Đỗ Đức Lưu |

Tóm tắt: Bài báo trình bày các kết quả nghiên cứu để lựa chọn các mẫu thép phù hợp với một số chi tiết điển hình chịu nhiệt độ cao trong hệ động lực của tàu thủy. Kết quả nghiên cứu tạo điều kiện cho việc lựa chọn vật liệu và phương pháp chế tạo phù hợp cho các chi tiết máy làm việc ở nhiệt độ cao và phát triển ngành Công nghiệp tàu thủy tại Việt Nam.

Từ khóa: Thép, nhiệt độ cao, công nghiệp tàu thủy.

Abstract: The paper presents the results of research in order to choose the appropriate steel samples with some typical equipment working in high temperature in the ships propulsion system. The results help to select the most suitable material and method for manufacturing the equipment and machinery parts and develop the shipbuilding industry in Vietnam.

Keywords: Steel, high temperature, a shipbuilding.

1. Đặt vấn đề

Các chi tiết và thiết bị khi làm việc ở nhiệt độ cao sẽ dẫn đến độ cứng, độ bền, khả năng chống ăn mòn và mài mòn giảm, thậm chí các tổ chức vật liệu có thể bị thay đổi về cấu trúc phân tử. Việc lựa chọn vật liệu hợp lý để chế tạo các chi tiết và thiết bị làm việc ở nhiệt độ cao là hết sức cần thiết nhằm nâng cao khả năng làm việc an toàn của thiết bị và người sử dụng.

Nồi hơi dưới tàu thủy là một trong các thiết bị quan trọng phục vụ cho hệ động lực. Điều kiện làm việc của các chi tiết rất khắc nghiệt: Chịu nhiệt độ tương đối cao (khoảng trên 500oC), chịu sự ăn mòn từ hơi nước và các thành phần ăn mòn từ khí thải. Những sản phẩm từ khí thải có chứa hàm lượng như SO2, CO2, Cl2... và các hạt không cháy, do đó dẫn đến khả năng ô-xy hóa dưới áp suất thấp một phần gần bề mặt kim loại. Ngoài ra, sự chảy và khuếch tán một số thành phần có nhiệt độ nóng chảy thấp có thể làm tăng tốc độ ăn mòn và sự hình thành các clorua kim loại dễ bay hơi, do đó dẫn đến sự hình thành các lỗ rỗng bên trong cấu trúc vật liệu.

Khác với các chi tiết chịu nhiệt của nồi hơi, xu-páp xả là chi tiết chịu va đập mạnh ở nhiệt độ cao nhưng vẫn phải đảm bảo độ kín khít để tránh rò lọt. Trong điều kiện làm việc như vậy, độ bền cơ học và độ dai va đập của chi tiết phải được đảm bảo để chống bị mài mòn và ăn mòn.

2. Đặc điểm, yêu cầu của thép và hợp kim làm việc ở nhiệt độ cao

2.1. Đặc điểm của thép và hợp kim làm việc ở nhiệt độ cao

Ở nhiệt độ cao, thường xuyên tạo ra môi trường không điện li, còn quá trình ăn mòn điện hóa ít xảy ra. Bên cạnh đó, tương tác của ô-xy với kim loại trở lên mãnh liệt hơn, chủ yếu là ăn mòn hóa học theo phản ứng: Me + O2 ®MexOy.

Như vậy, lớp ô-xit trên bề mặt kim loại là sản phẩm của quá trình ăn mòn ở nhiệt độ cao. Tuy nhiên, nếu lớp ô-xit có khả năng chống khuếch tán ô-xy thì nó sẽ ngăn chặn được quá trình ăn mòn tiếp theo. Thật vậy, điều kiện để màng ô-xít có tính bảo vệ khi lớp ôxít phải bao phủ kín bề mặt kim loại; màng ô-xit phải xiết chặt để ngăn ngừa quá trình khuếch tán ô-xy và độ dính bám của màng ô-xit vào kim loại cơ sở tốt, tránh bong tróc khi làm việc. Có thể nhận thấy sự khác biệt của kim loại khi làm việc ở nhiệt độ thường và nhiệt độ cao như sau:

|

Nhiệt độ thường |

Nhiệt độ cao |

|

Khi ứng suất phát sinh s nhỏ hơn giới hạn bền [sB]: Kim loại không bị phá hủy. Khi ứng suất phát sinh s nhỏ hơn giới hạn chảy [s0,2]: Kim loại không bị biến dạng dẻo. Sự phá hủy kim loại và biến dạng không phụ thuộc vào thời gian đặt tải. |

Khi ứng suất phát sinh s nhỏ hơn giới hạn bền [sB]: Kim loại có khả năng bị phá hủy. Khi ứng suất phát sinh s nhỏ hơn giới hạn chảy [s0,2]: Kim loại vẫn có khả năng bị biến dạng dẻo. Thời gian đặt tải có tác dụng rõ rệt. |

Từ những phân tích trên cho thấy, không thể sử dụng được các quy luật ở nhiệt độ thấp khi thiết kế các chi tiết máy làm việc ở nhiệt độ, sự phá hủy kim loại ở nhiệt độ cao còn được gọi là phá hủy dão (bò).

2.2. Yêu cầu đối với thép và hợp kim làm việc ở nhiệt độ cao

2.2.1. Tính ổn định nóng

Tính ổn định nóng là khả năng của kim loại chống lại ô-xy hóa ở nhiệt độ cao, tức là không tạo ra các vẩy ô-xít khi làm việc trong không khí ở nhiệt độ cao cũng như trong các sản phẩm cháy.

Biện pháp chủ yếu làm tăng tính ổn định nóng là hợp kim hóa bằng các nguyên tố như: Cr, Al, Si với mục đích tạo ra các màng ô-xít rất sít chặt có tác dụng bảo vệ tốt. Crom là nguyên tố chống ô-xy hóa thép quan trọng có trong mọi loại thép chịu nhiệt độ cao. Khi đưa Cr vào thép tạo ra lớp màng Cr2O3 rất sít chặt làm cho các nguyên tử khác rất khó khuyếch tán qua. Tuy nhiên ở mỗi nhiệt độ, lượng Cr phải đạt đến nhiệt độ nhất định thì mới có tác dung chống ô-xy hóa.

Nhôm và Silic là các nguyên tố chống ô-xy hóa thép rất tốt vì cũng tạo ra lớp màng Al2O3 và SiO2 rất sít chặt, tuy nhiên lớp màng ô-xít này ở nhiệt độ cao tương đối dòn, lớp ô-xít nhôm dễ bong, do đó tính bảo vệ kém đi.

2.2.2. Tính bền nóng

Tính bền nóng là khả năng kim loại chịu được tải trọng cơ học ở nhiệt độ cao. Dưới tác dụng của tải trọng không đổi và thấp hơn giới hạn chảy trong một thời gian dài thấy có hiện tượng thép bị biến dạng dẻo một cách chậm chạp gọi là dão. Hiện tượng này trở nên rõ rệt khi nhiệt độ càng cao và ảnh hưởng của thời gian càng rõ. Vì thế, mọi đại lượng đánh giá cơ tính ở nhiệt độ cao phải tính đến yếu tố thời gian. Người ta đánh giá tính bền nóng của vật liệu bằng giới hạn bền dài hạn và giới hạn dão.

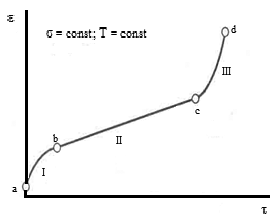

Dão là sự tăng biến dạng dẻo từ từ dưới tác động của ứng suất thấp hơn giới hạn chảy. Đường cong dão bao gồm ba khu vực, mỗi một khu vực đó tương ứng với một thời kỳ dão xác định (Hình 2.1).

Giai đoạn đầu tiên, còn gọi là dão không ổn định, được đặc trưng bởi sự suy giảm dần tốc độ biến dạng đến trị số không đổi xác định. Giai đoạn thứ hai là dão ổn định, được đặc trưng bởi tốc độ biến dạng không đổi. Ở giai đoạn thứ ba, tốc độ biến dạng tăng liên tục đến thời điểm phá hủy. Giai đoạn thứ ba của dão thông thường không kéo dài và không cho phép xảy ra đối với các chi tiết, vì rằng trong trường hợp này không tránh khỏi sự phá hủy nhanh chóng.

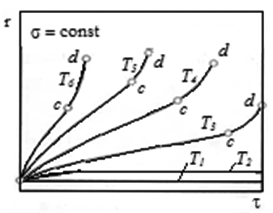

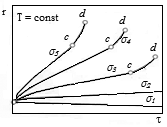

Sự phát triển tương đối của mỗi giai đoạn dão phụ thuộc vào nhiệt độ và ứng suất. Khi ứng với cùng một ứng suất, nâng cao nhiệt độ thử sẽ rút ngắn giai đoạn thứ hai và đẩy nhanh sự phá hủy (Hình 2.2a). Ngoài ra, khi nhiệt độ thử không đổi, tăng thêm ứng suất cũng gây ảnh hưởng tương tự (Hình 2.2b).

Giới hạn bền dài hạn: Giới hạn bền dài hạn là giới hạn bền trong thời gian thử dài cho trước, được xác định bằng ứng suất gây ra phá hủy ở nhiệt độ quy định sau một thời gian đã cho. Giới hạn bền dài hạn (ó) và chỉ số kèm theo nói lên thời gian thử tính ra giờ. Ví dụ,

, có nghĩa là ở nhiệt độ 5500C dưới tác dụng của ứng suất 210N/mm2, vật liệu sẽ bị phá hủy sau 100h. Rõ ràng là, với cùng loại vật liệu và thử ở cùng một nhiệt độ cao thì thời gian càng dài, ứng suất phá hủy càng nhỏ; trong khi đó ở nhiệt độ thường các giá trị đó không khác nhau nhiều.

|

| Hình 2.1: Sự phụ thuộc của biến dạng vào thời gian đặt tải khi dão |

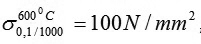

Giới hạn dão: Giới hạn dão là độ lớn của ứng suất lớn nhất tác dụng trong thời gian dài ở nhiệt độ đã cho để có được độ biến dạng hoặc tốc độ biến dạng bằng không. Trong thực tế thường dùng giới hạn dão quy ước. Giới hạn dão quy ước là ứng suất lớn nhất tác dụng lâu ở nhiệt độ đã cho để sau thời gian xác định gây ra độ biến dạng hoặc tốc độ biến dạng cho trước. Ví dụ

|

, có nghĩa là ở nhiệt độ 6000C dưới tác dụng của ứng suất 100N/mm2, độ biến dạng của vật liệu sẽ là 0,1% sau 1000h.

|

| a) |

|

| (b) |

Hình 2.2: Sự phụ thuộc của dão (r) vào nhiệt độ (T) và ứng suất (σ)

3. Một số loại thép và hợp kim chịu nhiệt

3.1. Nhóm thép chế tạo tua-bin, nồi hơi

Hiện nay, các nồi hơi của các nhà máy nhiệt điện hoặc dưới tàu thủy thường hoạt động với cặp thông số nhiệt độ và áp suất xác định, ví dụ như: Nhiệt độ hơi nước 5400C với áp suất 250at hoặc nhiệt độ 5600C với áp suất 160at. Sự hạn chế này không phải do kỹ thuật mà do không có thép bền nóng có giá thành hợp lý để chế tạo nồi hơi có thể làm việc lâu dài (hơn 100.000 giờ) ở nhiệt độ và áp suất cao hơn. Về công dụng, nhóm thép này chia thành hai nhóm: Nhóm thép nồi hơi và nhóm thép bắt chặt.

Nhóm thép nồi hơi: Với nồi hơi có áp suất làm việc trung bình và thấp (dưới 60at) và nhiệt độ làm việc không vượt quá 4500C có thể dùng thép carbon thấp CT34, CT38, C15, C20. Các ống dẫn hơi làm việc ở nhiệt độ cao hơn 5400C nên phải dùng thép hợp kim carbon thấp loại peclit như 12CrMo, 12CrMoV. Tuy nhiên, phần đuôi cánh tua-bin hơi làm việc ở nhiệt độ 540 - 5600C nên phải dùng thép hợp kim cao hơn như 15Cr12WniMoV, 12Cr1315Cr11MoV. Các loại nồi hơi làm việc ở áp suất cao phải dùng thép austenit như 9Cr14Ni19W2NbB.

Nhóm thép bắt chặt: Loại thép này dùng để làm các chi tiết bắt chặt thiết bị nồi hơi và tua-bin như bu-lông, vít cấy..., chúng có tác dụng không những làm kín mặt bích mà còn đảm bảo tính bền cho các mối nối nên phải đáp ứng yêu cầu cơ bản là có giới hạn chảy cao. Do vậy, thường dùng các mác thép như: 30CrMo, 35CrNi3MoA, 38CrMoAlA, 25Cr2MoVA, 40CrNi2MoA để chế tạo.

3.2. Nhóm thép chế tạo xu-pap

Trong các động cơ đốt trong, xu-pap xả là chi tiết làm việc trong các điều kiện nặng nhất: Tải trọng cao, chịu nhiệt độ cao 650 - 700oC do khí cháy thải ra và bị mài mòn ở đuôi và cạnh vát khi va đập. Để chế tạo nó người ta dùng hai loại thép mactenxit và austenit với lượng carbon khoảng 0,4 - 0,5% để bảo đảm có tính chống mài mòn nhất định.

Thép mactenxit: Loại thép này dùng để chế tạo các chi tiết làm việc ở nhiệt độ 450 - 6000C và khác với thép peclit, nó có tính ổn định ô-xy hóa cao trong khí quyển hơi nước hoặc các khí lò nung. So với thép peclit, độ bền nóng của thép mactenxit cao hơn chút ít. Chỉ tiêu đánh giá bền nóng của thép mactenxit là giới hạn dão với biến dạng cho phép là 0,1% sau 104 giờ hoặc 1% sau 105 giờ.

Người ta phân biệt hai nhóm thép mactenxit: Nhóm có hàm lượng 10 - 12% Cr bổ sung thêm Mo, V, Nb, W với hàm lượng carbon thấp, trong giới hạn 0,10 - 0,15% và nhóm có tên sincrom với hàm lượng 5-10% Cr; 2-3% Si và hàm lượng carbon đến 0,4%.

Thép austenit: Loại thép này có độ bền nóng cao hơn các thép peclit, mactenxit và được sử dụng ở nhiệt độ cao hơn 6000C. Tỷ lệ các nguyên tố nguyên tố hợp kim cơ bản gồm Cr, Ni và sắt được chọn sao cho austenit tạo ra ổn định, không có xu hướng chuyển biến pha. Đôi khi người ta thay thế Ni bằng nguyên tố tạo austenit khác như Mn. Ngoài ra, các nguyên tố tạo ferit như Mo, Nb, Ti, Al, W… được đưa vào nâng cao độ bền nóng, chúng tạo ra cacbit hoặc các pha trung gian. Hàm lượng carbon trong thép austenit khoảng 0,1%, chỉ đôi khi mới nâng cao đến 0,4%.

Như vậy, để chế tạo các xu-pap xả cho các động cơ ô tô, máy kéo loại nhỏ và vừa, thường dùng thép Cr-Si như các số hiệu 40Cr9Si2, 40Cr10Si2Mo. Đối với xu-pap xả của các động cơ có công suất lớn hơn có thể dùng mác thép 30Cr13Ni7Si2 và tốt nhất là dùng thép bền nóng austenit với mác 45Cr14Ni14W2Mo. Tuy nhiên, các mác thép này có độ cứng thấp nên phải thấm nitơ, đặc biệt là cạnh vát của xu-pap được đắp bằng hợp kim stêlit.

Xu-pap nạp có nhiệt độ làm việc không cao nên có thể chế tạo bằng thép 40CrNi.

4. Kết luận

Việc lựa chọn vật liệu chịu nhiệt độ cao phục vụ trong công nghiệp tàu thủy có ý nghĩa hết sức quan trọng nhằm hướng tới mục tiêu nội địa hóa các sản phẩm. Trong các nghiên cứu tiếp theo, nhóm tác giả sẽ đánh giá khả năng chịu ăn mòn của vật liệu trong hệ thống nhiên liệu động cơ diesel tàu thủy khi chuyển sang sử dụng nhiên liệu sinh học thay thế nhiên liệu diesel.

Tài liệu tham khảo

[1]. Lê Thị Chiều, Nguyễn Dương Nam (2013), Vật liệu sử dụng trong tàu thủy, NXB. Bách Khoa, Hà Nội.

[2]. Lê Công Dưỡng (1997), Vật liệu học, NXB. Khoa học và kỹ thuật.

[3]. ASM metal handbook, volume 01 (1992), Properties and Selection ferrous Alloys and Special-Purpose Materials.

Tag:

Bình luận

Thông báo

Bạn đã gửi thành công.