Liên hệ quảng cáo

Mô phỏng quá trình cháy và phát thải CO của động cơ dual fuel biogas-diesel

Mô phỏng quá trình cháy và phát thải CO của động cơ dual fuel biogas-diesel

|

ª GS. TSKH. Bùi Văn Ga Bộ Giáo dục và Đào tạo ª TS. Bùi Thị Minh Tú ª ThS. Nguyễn Việt Hải ª ThS. Nguyễn Văn Anh Trường Đại học Bách khoa Đà Nẵng Người phản biện: PGS. TS. Dương Việt Dũng PGS. TS. Trần Thanh Hải Tùng |

Tóm tắt: Quá trình cháy dual fuel biogas-diesel bắt đầu ở mũi tia phun với màng lửa có dạng ngẫu nhiên và tốc độ gia tăng áp suất trong buồng cháy cao hơn khi đánh lửa bằng tia lửa điện. Khi thành phần CH4 trong biogas tăng từ 60% lên 80%, áp suất trong buồng cháy tăng 3% khi f=0,5 và tăng 20% khi f=1,01. Mức độ phát thải CO tăng nhanh theo độ đậm đặc của hỗn hợp và theo thành phần CH4 trong biogas nhưng giảm khi tăng áp suất ban đầu trong buồng cháy. Đánh lửa bằng tia phun mồi diesel làm tăng phát thải CO ở tải thấp và biogas nghèo so với đánh lửa bằng tia lửa điện.

Từ khóa: Quá trình cháy và phát thải CO, động cơ dual fuel biogas-diesel.

Abstract: Biogas-diesel dual combustion is started in tip region of diesel pilot jet with random flame front shape and pressure rise rate is higher than that of spark ignition case. As CH4 concentration in biogas increases from 60% to 80%, pressure in combustion chamber increases 3% at f=0.5 and 20% at f=1.01. CO emission increases quickly in increasing equivalence ratio and CH4 concentration in biogas but drops down as increasing of initial pressure in combustion chamber. In case of dual fuel CO emission is higher at low load regime and poor biogas in comparison with spark ignition case.

Keywords: Combustion and CO emissions, motor fuel biogas - diesel dual.

1. Đặt vấn đề

Quá trình cháy dual-fuel sử dụng nhiên liệu dễ đánh lửa, có chỉ số cetane cao làm ngọn lửa mồi để đánh lửa nhiên liệu chính có chỉ số cetane thấp, khó tự cháy được hòa trộn trước với không khí và nạp vào xi-lanh động cơ trong kỳ nạp. Nhiều loại nhiên liệu phun mồi có chỉ số cetane cao đã được nghiên cứu như diesel [1], biodiesel [2] và dimethyl ether [3]. Nhiên liệu chính thường dùng chủ yếu chứa thành phần methane. Tỉ lệ giữa methane và diesel, thời điểm phun nhiên liệu mồi và tỉ lệ không khí/nhiên liệu trong buồng cháy đóng vai trò quan trọng trong quá trình cháy dual-fuel [4]. Karim [4] phân chia quá trình cháy dual fuel methane-diesel thành 3 giai đoạn. Đầu tiên là quá trình tự cháy của nhiên liệu diesel. Sau đó nhiên liệu diesel tỏa nhiệt và khởi động quá trình cháy hỗn hợp methane không khí quanh tia phun diesel. Cuối cùng quá trình cháy tiếp tục do lan tràn màng lửa trong hỗn hợp nghèo methane-không khí còn lại. Mặc dù động cơ dual fuel có một số ưu điểm so với động cơ diesel truyền thống như hiệu suất cao hơn và mức độ phát thải ô nhiễm nói chung thấp hơn động cơ truyền thống nhưng nó có xu hướng bị kích nổ ở chế độ tải cao [5]. Kưnigsson và đồng nghiệp nghiên cứu động cơ dual fuel CNG-diesel và thấy rằng, khi tăng tỉ lệ methane/diesel thì tốc độ cháy tăng ở 50% tải nhưng giảm ở 25% tải. Phát thải CO tăng gần như tuyến tính với tỉ lệ methane/diesel [6].

Khác biệt cơ bản giữa động cơ dual fuel methane-diesel và động cơ dual fuel biogas-diesel là trong hỗn hợp biogas-không khí có chứa CO2. Khi thành phần CO2 trong biogas giảm thì quá trình cháy của hai loại động cơ này không khác nhau nhiều. Động cơ dual fuel biogas-diesel thông thường được chuyển đổi từ động cơ diesel truyền thống [7], [8]. Do kết cấu của động cơ diesel rất đa dạng, tính chất lý hóa của nhiên liệu biogas cũng khác biệt nhiều phụ thuộc điều kiện sản xuất nên khó có thể tổng quát thành qui luật chung về quá trình cháy dual fuel biogas-diesel nếu chỉ đơn thuần nghiên cứu bằng thực nghiệm. Nghiên cứu mô hình hóa cho phép chúng ta dự đoán được diễn biến quá trình cháy dual biogas-diesel cũng như mức độ phát thải ô nhiễm khi cháy ở các trường hợp khác nhau.

2. Phát triển màng lửa trong quá trình cháy dual fuel biogas-diesel

Trong công trình này, mô phỏng quá trình cháy của hỗn hợp biogas-không khí đánh lửa bằng tia phun mồi diesel được thực hiện trong buồng cháy đẳng tích hình trụ có đường kính 140mm và chiều cao 300mm. Quá trình tính toán được thực hiện trên nền phần mềm FLUENT. Quá trình rối được thể hiện qua mô hình k-e. Quá trình cháy được mô phỏng bằng mô hình partially premixed. Tia phun mồi diesel được mô phỏng bằng mô-đun injection với lưu lượng nhiên liệu, thời gian phun được cài đặt trước. Nồng độ CO phát sinh trong quá trình cháy được xác định dựa trên quan hệ cân bằng nhiệt động hóa học của nhiên liệu và không khí ở áp suất và nhiệt độ của hỗn hợp trong buồng cháy.

|

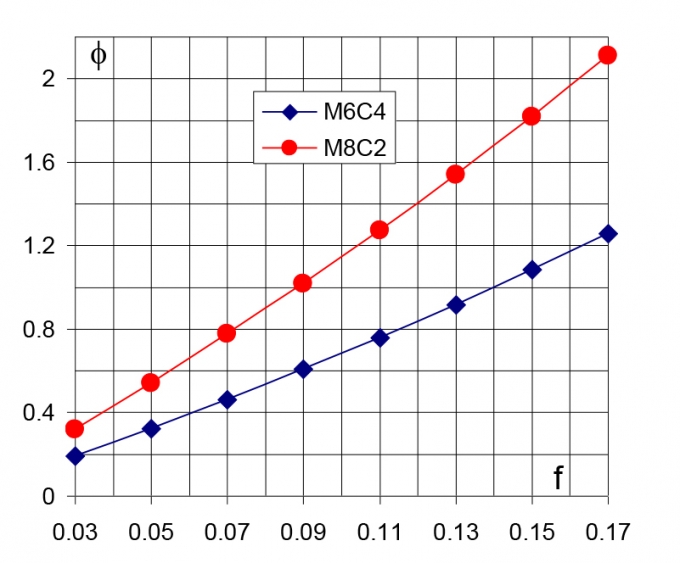

| Hình 2.1: Quan hệ giữa hệ số tương đương f và thành phần hỗn hợp f đối với nhiên liệu biogas |

Trong tính toán quá trình cháy, người ta định nghĩa thành phần hỗn hợp f (mixture fraction) bởi biểu thức sau:

Trong đó: r - Lượng không khí cần thiết để đốt cháy hoàn toàn một đơn vị khối lượng nhiên liệu.

Nhiên liệu biogas được giả định chỉ chứa hai thành phần chính là CH4 và CO2 được ký hiệu MxCy, trong đó x là phần trăm theo thể tích của CH4 và y là phần trăm theo thể tích của CO2. Lượng không khí cần thiết để đốt cháy hoàn toàn 1kg CH4 là 17,39kg. Từ đó chúng ta tính toán được lượng không khí cần thiết để đốt cháy hoàn toàn 1kg biogas có chứa thành phần CH4 khác nhau. Hình 2.1 thể hiện mối quan hệ giữa f và f đối với nhiên liệu M8C2 và M6C4 khi không phun mồi diesel. Trong trường hợp động cơ dual fuel, khi đã xác định được lượng diesel của tia phun mồi chúng ta có thể tính toán được lượng không khí cần thiết để đốt cháy hết lượng diesel này. Từ đó chúng ta có thể tính toán lượng không khí còn lại trong buồng cháy để đốt cháy nhiên liệu biogas. Hình 2.2 giới thiệu biến thiên của f theo f đối với trường hợp lượng diesel phun mồi chiếm 10% lượng CH4 cung cấp vào buồng cháy.

|

| Hình 2.2: Quan hệ giữa hệ số tương đương f và thành phần hỗn hợp f đối với nhiên liệu biogas+10% diesel |

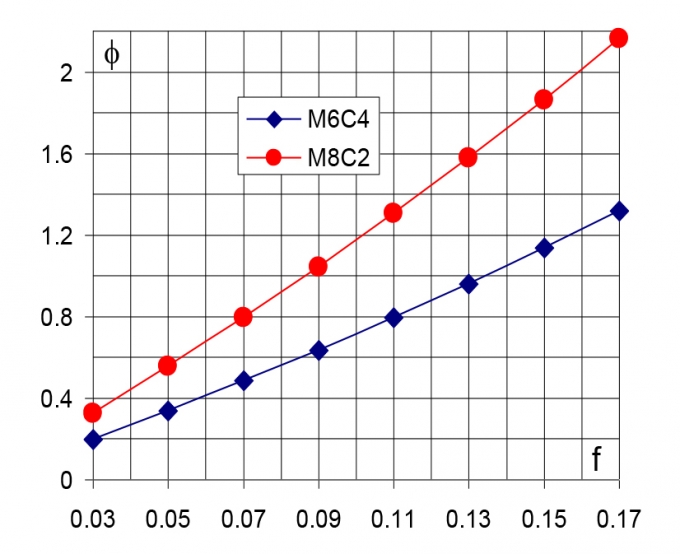

Hình 2.3a giới thiệu kết quả mô phỏng về sự phát triển của màng lửa trong buồng cháy chứa hỗn hợp biogas-không khí khi đánh lửa bằng tia phun mồi diesel và Hình 2.3b giới thiệu sự phát triển màng lửa trong cùng điều kiện nhưng đánh lửa cưỡng bức bằng tia lửa điện. Chúng ta thấy rất rõ sự khác biệt của 2 trường hợp đánh lửa. Trong trường hợp đánh lửa bằng tia lửa điện thì màng lửa có dạng hình chỏm cầu, lan dần từ nến đánh lửa ra khu vực xa nhất của buồng cháy. Trong trường hợp đánh lửa bằng tia phun mồi diesel, quá trình cháy bắt đầu từ mũi tia phun, có hình dạng ngẫu nhiên, khi màng lửa dịch chuyển ra xa, khu vực tia phun vẫn duy trì nhiệt độ hơi thấp hơn nhiệt độ chung của hỗn hợp trong buồng cháy.

|

| Hình 2.3: Mô phỏng lan tràn màng lửa trong hỗn hợp biogas-không khí khi đánh lửa bằng tia phun mồi diesel (a) và đánh lửa cưỡng bức bằng tia lửa điện (b) |

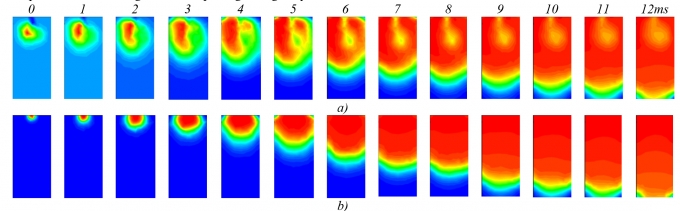

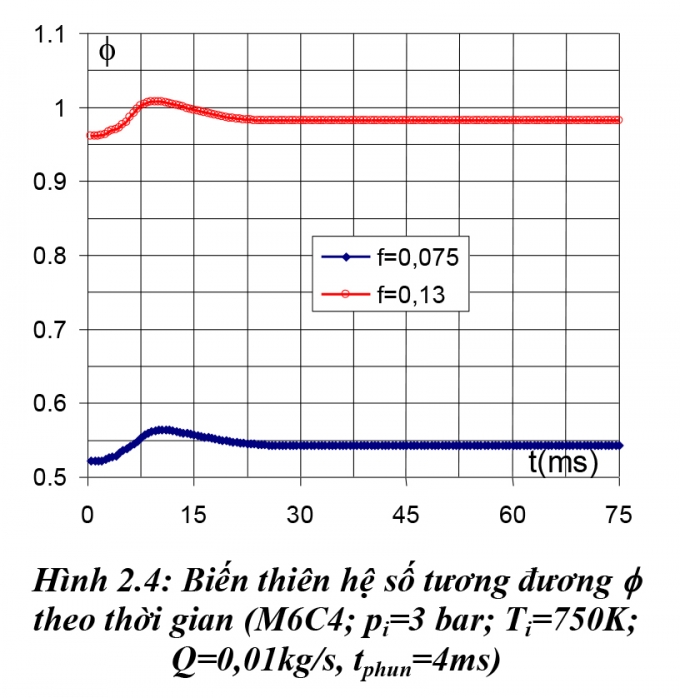

Hình 2.4 giới thiệu biến thiên hệ số tương đương f trong quá trình cháy khi đánh lửa bằng tia phun mồi diesel khi sử dụng nhiên liệu biogas M6C4, áp suất ban đầu pi=3 bar, nhiệt độ ban đầu Ti=750K, lưu lượng phun Q=0,01kg/s và thời gian phun tphun=4ms. Hệ số f tăng lên trong giai đoạn phun nhiên liệu diesel, sau đó ổn định trong suốt quá trình cháy. Biên dạng của đường cong hầu như không thay đổi khi thay đổi thành phần hỗn hợp f.

|

3. Ảnh hưởng của các yếu tố khác nhau đến quá trình cháy và phát thải CO

Quá trình cháy nói chung phụ thuộc vào điều kiện lý hóa của hỗn hợp. Đối với quá trình cháy dual fuel, điều kiện và chất lượng tia phun nhiên liệu cũng ảnh hưởng đáng kể đến sự khởi động quá trình cháy. Trong phần sau đây, chúng ta sẽ nghiên cứu ảnh hưởng của thành phần hỗn hợp, thành phần nhiên liệu biogas và phương thức đánh lửa đến quá trình cháy và phát thải CO của động cơ dual fuel biogas diesel.

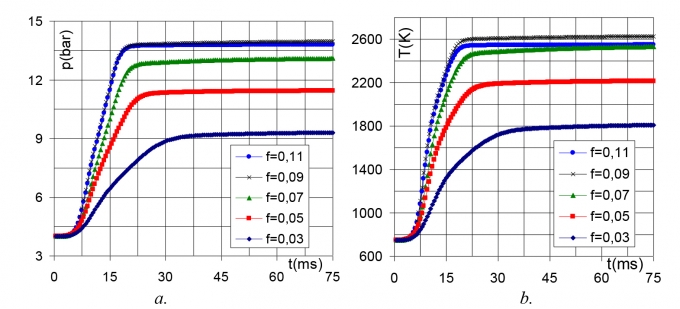

Hình 3.1a và Hình 3.1b giới thiệu biến thiên áp suất và nhiệt độ của hỗn hợp trong buồng cháy khi thay đổi thành phần hỗn hợp ứng với quá trình cháy của nhiên liệu biogas M8C2 được đánh lửa bằng tia phun mồi diesel. Chúng ta thấy, ban đầu khi thành phần hỗn hợp f tăng thì áp suất và nhiệt độ hỗn hợp cũng tăng, đồng thời với sự gia tăng tốc độ tiêu thụ nhiên liệu. Khi hỗn hợp bắt đầu đậm thì f tăng làm cho áp suất và nhiệt độ giảm do hỗn hợp cháy không hoàn toàn.

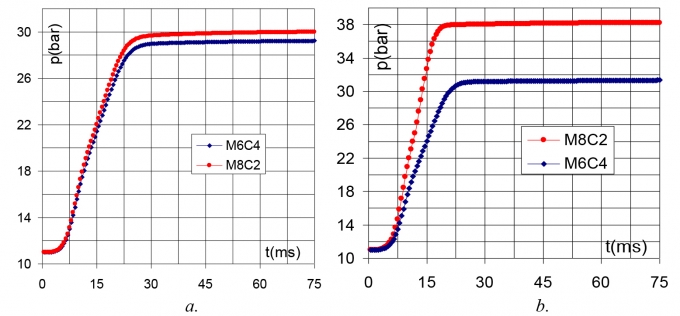

Hình 3.2a và Hình 3.2b so sánh biến thiên áp suất trong buồng cháy khi sử dụng nhiên liệu biogas M8C2 và M6C4 với hệ số tương đương f=0,5 và f=1,01 ở áp suất ban đầu trong buồng cháy 10 bar, nhiệt độ ban đầu của hỗn hợp ở 750K với lưu lượng phun mồi diesel 0,01kg/s, thời gian phun 4ms. Chúng ta thấy, khi sử dụng hỗn hợp nghèo, ảnh hưởng của nhiên liệu đến biến thiên áp suất không lớn. Khi thay nhiên liệu M6C4 bằng nhiên liệu M8C2 thì áp suất chỉ tăng khoảng 3%.

Khi tăng hệ số tương đương của hỗn hợp lên f=1,01 thì trong cùng điều kiện nhiệt độ, áp suất và điều kiện phun như trên, mức chênh lệch áp suất rất rõ rệt. Khi thay thế nhiên liệu M6C4 bằng nhiên liệu M8C2, áp suất do quá trình cháy gây ra có thể tăng đến 20% (Hình 3.2b).

|

|

Hình 3.1: Biến thiên áp suất (a) và nhiệt độ (b) theo thời gian trong buồng cháy (M8C2; pi=3bar; Ti=750K; Q=0,01kg/s; tphun=4ms) |

|

| Hình 3.2: Ảnh hưởng của nhiên liệu biogas đến biến thiên áp suất trong buồng cháy khi f=0,5 (a) và f=1.01 (b) (pi=10bar; Ti=750K; Q=0,01kg/s; tphun=4ms) |

Nhiên liệu của tia phun diesel ngoài việc khởi động quá trình cháy của động cơ dual fuel thì nó còn cung cấp một lượng nhiệt vào quá trình sinh công của động cơ. Phụ thuộc lượng phun diesel, tỉ lệ năng lượng do ngọn lửa mồi cung cấp và năng lượng do quá trình cháy biogas tỏa ra có thể khác nhau.

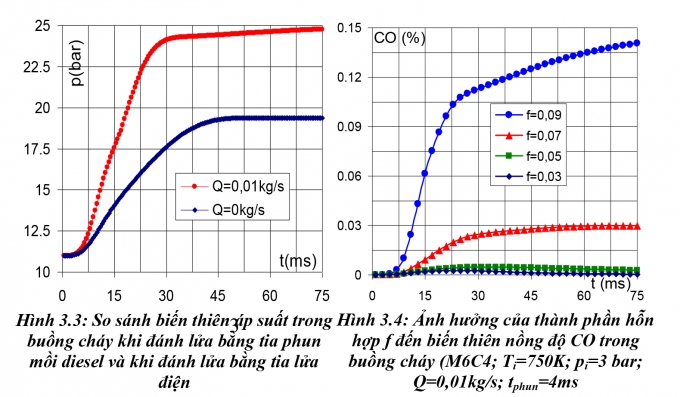

Hình 3.3 biểu diễn biến thiên áp suất trong buồng cháy trong trường hợp hỗn hợp được đánh lửa bằng tia phun mồi diesel và trường hợp đánh lửa cưỡng bức bằng tia lửa điện (không phun diesel) trong cùng điều kiện Ti=750K, pi=10 bar và f=0,03với biogas M6C4. Chúng ta thấy ở điều kiện tải thấp và biogas nghèo, năng lượng do tia diesel phun mồi tỏa ra rất đáng kể. Trong điều kiện vừa nêu, nếu phun mồi diesel với lưu lượng 0,01kg/s trong thời gian 4ms thì áp suất tăng 25% so với khi đánh lửa bằng tia lửa điện.

|

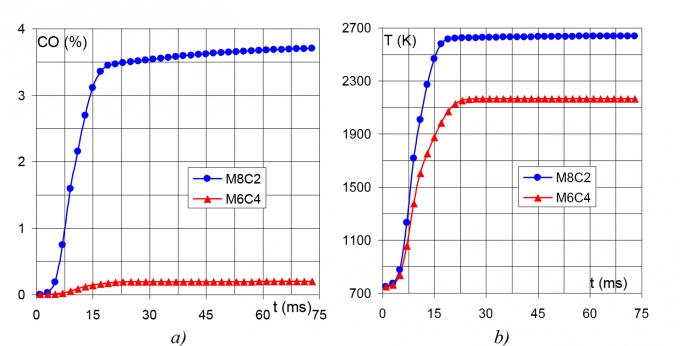

Hình 3.4 giới thiệu ảnh hưởng của thành phần hỗn hợp đến biến thiên nồng độ CO trong buồng cháy khi sử dụng nhiên liệu M6C4. Chúng ta thấy, nồng độ CO tăng nhanh khi độ đậm đặc của hỗn hợp tăng. Hình 3.5a cho thấy, cùng hệ số tương đương f, khi sử dụng nhiên liệu M6C4 thì nồng độ của CO trong sản phẩm cháy thấp hơn rất nhiều so với khi sử dụng nhiên liệu M8C2. Điều này là do trong biogas M6C4 chứa hàm lượng CO2 lớn hơn làm cho nhiệt độ cháy thấp hơn so với biogas M8C2 (Hình 3.5b).

|

| Hình 3.5: Ảnh hưởng của nhiên liệu biogas đến biến thiên nồng độ CO (a) và nhiệt độ hỗn hợp (b) (Ti=750K; pi=10 bar; Q=0,01kg/s; tphun=4ms; f=1,01) |

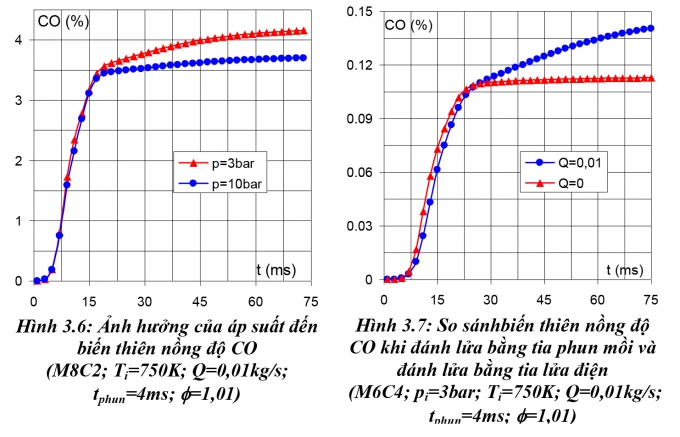

Khi áp suất ban đầu trong buồng cháy thay đổi, tốc độ hình thành CO trong giai đoạn đầu của quá trình cháy không khác nhau nhiều nhưng hàm lượng CO trong sản phẩm cháy giảm khi áp suất tăng. Khi tăng áp suất ban đầu từ 3 bar lên 10 bar thì nồng độ CO trong sản phẩm cháy giảm khoảng10% (Hình 3.6).

|

Hình 3.7 so sánh biến thiên nồng độ CO trong buồng cháy trong trường hợp đánh lửa bằng tia phun mồi và trong trường hợp đánh lửa cưỡng bức khi sử dụng nhiên liệu biogas M6C4 với cùng điều kiện áp suất, nhiệt độ ban đầu và hệ số tương đương f của hỗn hợp. Chúng ta thấy trong điều kiện đó, phun mồi diesel làm tăng 25% nồng độ CO trong sản phẩm cháy.

4. Kết luận

Kết quả nghiên cứu trên đây cho phép chúng ta rút ra được những kết luận sau:

- Khi đánh lửa bằng ngọn lửa mồi thì điểm đánh lửa xuất hiện ở đầu tia phun, màng lửa có hình dạng ngẫu nhiên. Tốc độ gia tăng áp suất trong buồng cháy khi đánh lửa bằng tia phun mồi cao hơn khi đánh lửa bằng tia lửa điện.

- Áp suất trong buồng cháy đạt giá trị cực đại khi hệ số tương đương của hỗn hợp f chung trong buồng cháy đạt khoảng 1,01.

- Áp suất cháy tăng 3% khi tăng thành phần CH4 trong biogas từ 60% lên 80% khi hỗn hợp có hệ số tương đương f = 0,5; mức độ gia tăng này lên 20% với hệ số tương đương f = 1,01.

- Mức độ phát thải CO tăng nhanh theo độ đậm đặc của hỗn hợp và theo thành phần CH4 trong biogas. Nồng độ CO tăng khi tăng nhiệt độ nhưng giảm khi tăng áp suất trong buồng cháy. Cùng hệ số tương đương tổng quát, nồng độ CO tăng khi đánh lửa bằng tia phun mồi so với đánh lửa bằng tia lửa điện.

Tài liệu tham khảo

[1]. Srinivasan, K. K., et al. (2006a), The advanced injection low pilot ignited natural gas engine: A combustion analysis, J. Eng. Gas Turbines Power, 128(1), 213-218.

[2]. Ryu, K. (2013a), Effects of pilot injection timing on the combustion and emissions characteristics in a diesel engine using biodiesel-CNG dual fuel, Appl. Energy, 111, 721-730.

[3]. Chen, Z., Yao, M., Zheng, Z., and Zhang, Q. (2009), Experimental and numerical study of methanol/dimethyl ether dual-fuel compound combustion, Energy Fuels, 23(5), 2719-2730.

[4]. Karim, G. A. (2003), Combustion in gas fueled compression ignition engines of the dual fuel type, J. Eng. Gas Turbines Power, 125(3), 827-836.

[5]. Liu, Z., and Karim, G. A. (1995), The ignition delay period in dual fuel engines, SAE Technical Paper 950466.

[6]. Kưnigsson F, Stlhammar P, ngstrưm H-E (2011), Combustion modes in a diesele CNG dual fuel engine, SAE Technical Paper Series, 2011-01-1962.

[7]. Bui Van Ga, Tran Van Nam, Le Minh Tien, Bui Thi Minh Tu (11/2014), Combustion Analysis of Biogas Premixed Charge Diesel Dual Fuelled Engine, International Journal of Engineering Research & Technology (IJERT), Vol. 3 Issue 11, pp. 188-194.

[8]. Bùi Văn Ga, Dương Việt Dũng, Nguyễn Việt Hải, Nguyễn Văn Anh, Võ Anh Vũ (2014), Nghiên cứu thực nghiệm tính năng động cơ dual fuel biogas-diesel, Tạp chí Khoa học - Công nghệ Đại học Đà Nẵng, số 11(84), pp.1-6.

Tag:

Bình luận

Thông báo

Bạn đã gửi thành công.