Liên hệ quảng cáo

Bước đầu ứng dụng bê tông nhựa nhám cao Dmax=19mm trong điều kiện vật liệu ở TP. Hồ Chí Minh

Độ nhám của mặt đường là trong những yếu tố quan trọng quyết định chất lượng khai thác của mặt đường bê tông nhựa và ảnh hưởng đến an toàn xe chạy.

|

ThS. Nguyễn Tấn Bá TS. Nguyễn Mạnh Tuấn Trường Đại học Bách khoa TP. Hồ Chí Minh Người phản biện: TS. Chu Công Minh TS. Lê Anh Tuấn

|

Tóm tắt: Độ nhám của mặt đường là trong những yếu tố quan trọng quyết định chất lượng khai thác của mặt đường bê tông nhựa và ảnh hưởng đến an toàn xe chạy. Ở Việt Nam, hầu hết các hỗn hợp bê tông nhựa tạo nhám cao (BTNTNC) được nghiên cứu và đưa vào sử dụng có đường kính hạt lớn nhất Dmax là 12,5mm. Trong khi đó, nhiều nước phát triển trên thế giới đã bắt đầu sử dụng Dmax là 19mm nên bài báo trình bày nội dung thiết kế thành phần hỗn hợp BTNTNC 12,5 có Dmax=19mm, với vật liệu là đá dăm và nhựa polime được sử dụng phổ biến ở TP. Hồ Chí Minh.

Từ khóa: Bê tông nhựa tạo nhám cao, cấp phối hở thoát nước, cấp phối hở, nhựa polime.

Abstract: Friction on the surface of pavement is one of the most important factors in flexible pavement performance and safety operation. In Vietnam, the open-graded friction course (OGFC) has the 12,5mm of maximum sieve size. Meanwhile, the OGFC whose the maximum sieve size is 19mm has been used in some regions around the world. As the result, this paper shows the mixing design of OGFC12,5 whose the maximum size is 19mm including aggregate and asphalt binder which are popularly used in Ho Chi Minh city.

Keywords: Open-graded friction course, permeable friction course, open gradation, polymer asphalt.

1. Giới thiệu chung

Thời gian qua, nhiều vụ lật xe khách như ở Lào Cai làm 14 người tử vong, lật xe khách trên QL14 tỉnh Đắk Lắk làm 4 người tử vong… Có nhiều nguyên nhân dẫn đến lật xe, trong đó có nguyên nhân trời mưa đường trơn trượt, tài xế không làm chủ được tốc độ nên xảy ra tai nạn. Điều này do độ nhám mặt đường bê tông nhựa ở nước ta chưa được chú trọng đúng mức. Chính vì vậy, để giải quyết vấn đề đường trơn trượt, việc thiết kế thành phần cấp phối bê tông nhựa cho lớp phủ mỏng có độ nhám cao là vấn đề cần thiết và cấp bách ở nước ta. Bê tông nhựa cấp phối hở có những ưu điểm về độ nhám cao và thoát nước tốt nên được nghiên cứu.

Tại Việt Nam, việc sử dụng BTNTNC (OGFCA-Open graded friction course asphalt) đã được nghiên cứu cũng như đưa vào sử dụng ở nhiều tuyến đường và chủ yếu được dùng cho đường cao tốc, đường ô tô cấp cao (tốc độ thiết kế từ 80km/h trở lên), các đoạn đường qua địa hình khó khăn nguy hiểm, đường vòng quanh co… nhằm cải thiện độ nhám và sức kháng trượt mặt đường [1]. Năm 1994, Viện Khoa học và Công nghệ GTVT đã hợp tác với hãng ESSO nghiên cứu ban đầu và xây dựng thí điểm một đoạn đường sử dụng bê tông nhựa rỗng là lớp phủ thoát nước cấp phối hở trên đoạn Bắc Thăng Long - Nội Bài [2]. Đường cao tốc TP. Hồ Chí Minh - Long Thành - Dầu Giây sử dụng BTNTNC theo Tiêu chuẩn 22TCN 345-06. Lớp phủ mỏng mặt đường theo công nghệ Novachip có chiều dày 1,25 ÷ 2,5cm được sử dụng ở đường cao tốc TP. Hồ Chí Minh - Trung Lương [3]. Ngoài ra, trình tự thiết kế hoàn thiện hỗn hợp lớp BTNNC trong điều kiện Việt Nam đã được nghiên cứu trong năm 2011 với cấp phối có đường kính hạt lớn nhất là Dmax=12,5mm [4, 5].

Nhiều nước đã dùng một lớp phủ tạo nhám mỏng hoặc rất mỏng bằng bê tông nhựa có hỗn hợp cốt liệu hở, với độ rỗng khá lớn (12 đến 15%), độ chịu bào mòn cao và dùng chất kết dính là nhựa bitum cải tiến bằng polime. Cấp phối BTNNC được các tiểu bang của Mỹ có kinh nghiệm sử dụng vào cuối những năm 1970 và các thông tin gần đây ở Mỹ như sau:

- BTNTNC theo Trung tâm quốc gia về công nghệ nhựa đường (NCAT - National Center for Asphalt Technology) có các đặc điểm sau [6]: Cỡ hạt Dmax=12,5 ¸ 19mm và Dmax=19mm; nhựa polime hay được dùng và sử dụng phụ gia sợi cho hỗn hợp để chống chảy nhựa và độ rỗng còn dư của hỗn hợp 15 ¸ 25%.

- Cơ quan quản lý đường cao tốc Mỹ (FHWA - Federal Highway Administration) trình bày các loại cấp phối sử dụng sau [7]: Sử dụng hỗn hợp với cỡ hạt Dmax=9,5; 12,5; 19; 25mm, độ rỗng dư thiết kế thấp nhất là 18%; chiều dày lớp vật liệu BTNNC phổ biến nhất là 3,0 ¸ 4,5cm.

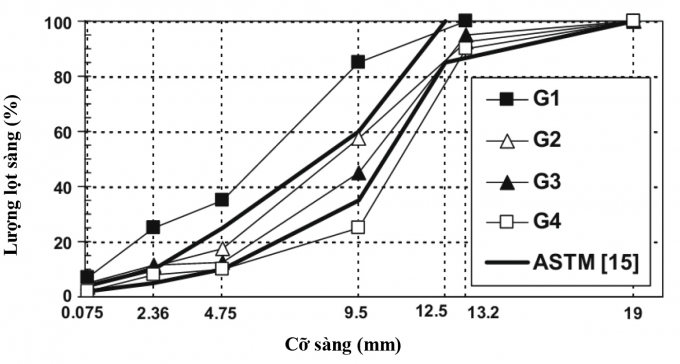

Ở châu Á, Ấn Độ cũng như các nước phát triển khác như Nhật Bản, Trung Quốc cũng sử dụng BTNNC có Dmax=19 mm [8, 9]. Hình 1.1 đưa ra một số cấp phối từ G1 đến G4 với Dmax=19mm được sử dụng ở Ấn Độ và có so sánh với 1 cấp phối từ ASTM [8]:

|

| Hình 1.1: Các đường cong cấp phối BTNTNC ở Ấn Độ [8] |

Tóm lại, kích cỡ cốt liệu lớn nhất sử dụng cho lớp tạo nhám mặt đường BTNTNC ở mỗi nước khác nhau. Ở Mỹ sử dụng Dmax=9,5; 12,5; 19 và 25mm; ở Nhật Bản, Trung Quốc, Ấn Độ thì Dmax=19 mm; các nghiên cứu ở Việt Nam cũng như theo 22TCN 345-06 thì Dmax=12,5mm. Để nâng cao tính đa dạng về vật liệu đặc biệt về cấp phối nên bài báo này trình bày loại hỗn hợp BTNTNC12,5 (BTNTNC có đường kính hạt lớn nhất danh định 12,5mm) với Dmax=19 mm được lựa chọn theo khuynh hướng của nước phát triển là Mỹ.

2. Vật liệu và phương pháp thí nghiệm

|

| Hình 2.1: Nhựa polime và cốt liệu sử dụng |

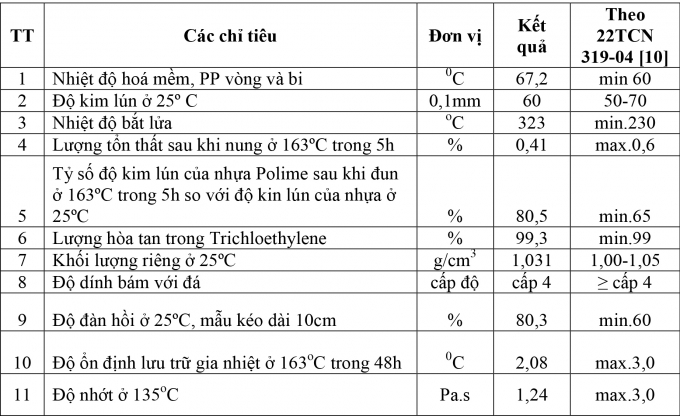

2.1. Nhựa đường

Trong nghiên cứu này, nhựa polime PMB-I của Công ty Nhựa đường Petrolimex được lấy ở trạm trộn bê tông nhựa nóng của Công ty Công trình Giao thông Sài Gòn. Nhựa polime PmB-I được thử nghiệm (Hình 2.2) và kết quả thể hiện trong Bảng 2.1.

Bảng 2.1. Các chỉ tiêu nhựa đường sử dụng trong nghiên cứu

|

|

| Hình 2.2: Thí nghiệm độ nhiệt độ hóa mềm nhựa đường |

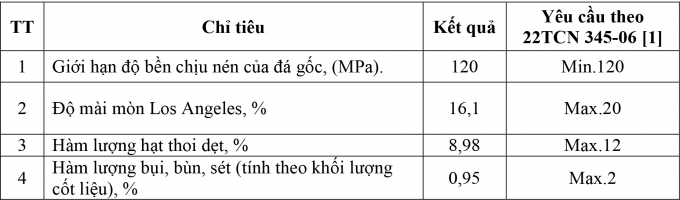

2.2. Cốt liệu

Cốt liệu được chọn từ trạm trộn bê tông nhựa nóng của Công ty Công trình Giao thông Sài Gòn, nguồn gốc đá từ mỏ đá 3/2 - Bình Dương. Cốt liệu là sản phẩm được nghiền (xay) từ đá tảng có nguồn gốc macma hoặc biến chất (loại granite), có kích cỡ lọt sàng 19mm.

|

| Hình 2.3: Thí nghiệm độ mài mòn Los Angeles và tủ sấy cốt liệu |

Bảng 2.2. Một số chỉ tiêu chính của cốt liệu sử dụng trong nghiên cứu

|

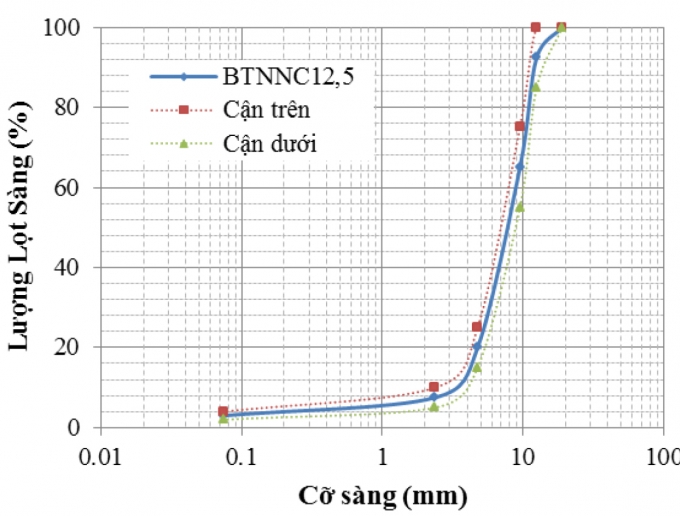

2.3. Đường cong cấp phối thiết kế

Đường cong cấp phối được chọn theo một cấp phối có cận trên và dưới theo Bang California [7] và thể hiện trong Hình 2.4. Cấp phối này được chọn do có phần hạt mịn có xu thế nằm ngang để có độ rỗng còn dư lớn.

|

2.4. Thiết kế thành phần hỗn hợp bê tông nhựa tạo nhám

Theo TCVN 8820-2011[11], thiết kế thành phần hỗn hợp bê tông nhựa có 7 bước chính như sau:

- Bước 1: Lựa chọn thành phần hỗn hợp vật liệu lớp bê tông nhựa tạo nhám và thí nghiệm xác định các chỉ tiêu cơ lý của cốt liệu và nhựa đường.

- Bước 2: Tính tỷ lệ phối trộn của các cốt liệu để tạo ra hỗn hợp cốt liệu có thành phần hạt đạt yêu cầu kỹ thuật.

- Bước 3: Chuẩn bị mẫu hỗn hợp cốt liệu để đúc mẫu Marshall.

- Bước 4: Trộn cốt liệu với nhựa đường và đầm mẫu Marshall.

- Bước 5: Thí nghiệm và tính toán các chỉ tiêu đặc tính thể tích của hỗn hợp bê tông nhựa.

- Bước 6: Thí nghiệm xác định độ ổn định, độ dẻo trên các mẫu Marshall.

- Bước 7: Xác định hàm lượng nhựa tối ưu: Dựa trên kết quả của bước 5 và bước 6 để xác định hàm lượng nhựa tối ưu cho hỗn hợp bê tông nhựa. Trên cơ sở các kết quả thí nghiệm, tính toán đã xác định ở trên, vẽ các đồ thị quan hệ sau, trong đó trục hoành biểu thị các hàm lượng nhựa (5 hàm lượng nhựa đã chọn); trục tung biểu thị các giá trị tương ứng: Độ ổn định Marshall, độ dẻo, độ rỗng dư, độ rỗng cốt liệu, độ rỗng lấp đầy nhựa, khối lượng thể tích của hỗn hợp bê tông nhựa.

3. Kết quả thí nghiệm

|

| Hình 3.1: Máy nén Marshall và mẫu sau khi nén Marshall |

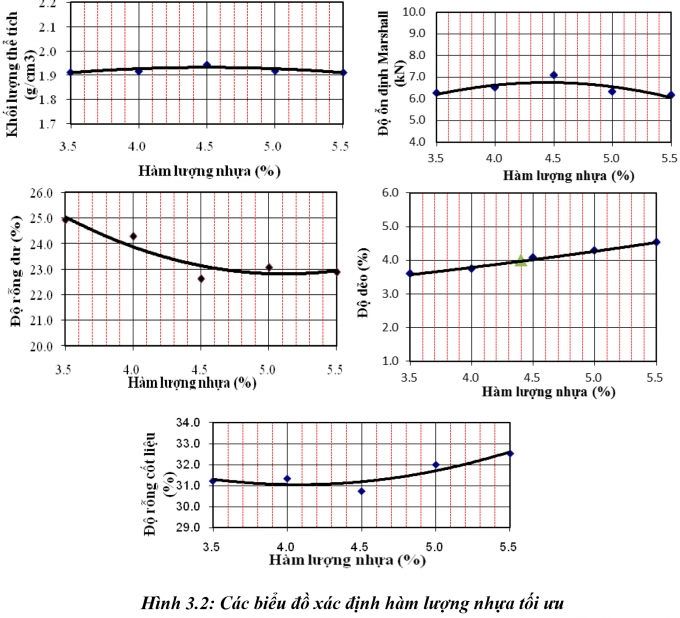

Trên cơ sở các kết quả thí nghiệm, tính toán đã xác định ở trên, ta vẽ các biểu đồ quan hệ sau, trong đó trục hoành biểu thị các hàm lượng nhựa theo cốt liệu, trục tung biểu thị các giá trị tương ứng. Dựa vào các biểu đồ xác định hàm lượng nhựa tối ưu theo cốt liệu, phạm vi hàm lượng nhựa tương ứng với các chỉ tiêu kỹ thuật đạt yêu cầu theo 22TCN345-06 được trình bày trong Bảng 3.1.

|

| Hình 3.2: Các biểu đồ xác định hàm lượng nhựa tối ưu |

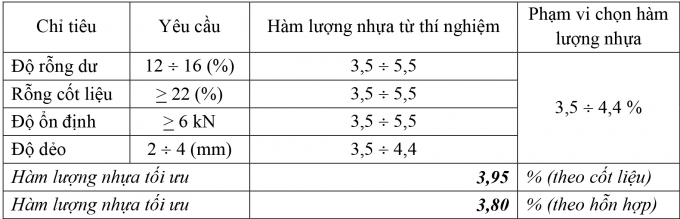

Bảng 3.1. Kết quả chọn hàm lượng nhựa tối ưu

|

Kết quả cho thấy độ ổn định Marshall, độ rỗng cốt liệu, độ rỗng dư đều đạt yêu cầu theo 22TCN345-06. Chỉ có độ dẻo theo yêu cầu là 2 ¸ 4mm nên hàm lượng nhựa theo cốt liệu đáp ứng yêu cầu nằm trong khoảng 3,5 ¸ 4,4%. Do đó, với lớp tạo nhám, độ rỗng cao nên không quan trọng vấn đề chịu lực nên hàm lượng nhựa tối ưu theo cốt liệu chính là 3,95% được chọn là giá trị trung bình của 3,5% và 4,4% như trình bày trong Bảng 3.2.

Ngoài ra, hệ số thấm của bê tông nhựa được thí nghiệm theo Tiêu chuẩn EN 13108-7 cho 3 mẫu có hàm lượng nhựa tối ưu cho kết quả rất tốt, kết quả hệ số thấm là 2,9.10-3 (m/sec) so với tiêu chuẩn giá trị nhỏ nhất là 0,1.10-3 (m/sec). Thí nghiệm độ nhám mặt đường bằng con lắc Anh với hai mẫu có kích thước 25 x 200 x 300 (mm) theo tiêu chuẩn ASTM E303-93(2003) cho kết quả giá trị độ nhám (SRT) là 80, so với độ nhám cho phép tối thiểu của mặt đường là 55 (đường cao tốc có tốc độ v ³ 95km/h); thí nghiệm độ nhám mặt đường cho kết quả rất tốt so với Tiêu chuẩn ASTM E303-93(2003) quy định.

4. Kết luận

Trên cơ sở phân tích các loại đường cong cấp phối bê tông nhựa tạo nhám cao trên thế giới và theo tiêu chuẩn Việt Nam, cấp phối với cỡ hạt lớn nhất là 19mm hay BTNTNC12.5 được đề xuất sử dụng. Cốt liệu cho hỗn hợp nghiên cứu đảm bảo tiêu chuẩn vật liệu bê tông nhựa tạo nhám 22TCN345-06 và nhựa đường là nhựa polime PMB-I đáp ứng theo tiêu chuẩn 22TCN319-04. Theo tiêu chuẩn TCVN 8820-2011, hàm lượng nhựa tối ưu theo cốt liệu của hỗn hợp bê tông nhựa tạo nhám trong nghiên cứu này là 3,95%. Hệ số thấm của mẫu bê tông nhựa tạo nhám ở hàm lượng nhựa tối ưu là 2,9.10-3 (m/sec); kết quả thí nghiệm độ nhám mặt đường (SRT) bằng con lắc Anh cho hai mẫu bê tông nhựa là 80.

Bước tiếp theo của nghiên cứu này là bổ sung thêm các thí nghiệm nhằm để đánh giá các đặc trưng cơ lý của cấp phối nghiên cứu như: Thí nghiệm mô-đun đàn hồi vật liệu, thí nghiệm cường độ chịu kéo gián tiếp, độ nhám mặt đường bằng con lắc Anh và độ mài mòn cantabro.

Tài liệu tham khảo

[1]. Bộ GTVT (2006), 22TCN 345-06: Tiêu chuẩn ngành - Quy trình công nghệ thi công và nghiệm thu lớp phủ mỏng bê tông nhựa có độ nhám cao.

[2]. Tống Trần Tùng, Bàn về lớp phủ kết cấu mặt đường cấp cao, (http://www.giaothongvantai.com.vn/khoa-hoc-doi-song/201110/Ban-ve-lop-phu-ket-cau-mat-duong-cap-cao-31068/), truy cập 15/10/2014.

[3].Bộ GTVT (2008), Quyết định số 3287/QĐ-BGTVT: Quy định tạm thời về kỹ thuật thi công và nghiệm thu lớp phủ siêu mỏng tạo nhám trên đường ô tô.

[4].Nguyễn Phước Minh (2011), Trình tự các bước thiết kế sử dụng hỗn hợp lớp bê tông nhựa tạo nhám, Tạp chí Cầu đường Việt Nam.

[5]. Nguyễn Phước Minh (2011), Nghiên cứu ứng dụng vật liệu bê tông nhựa cấp phối hở cho lớp tạo nhám mặt đường có tốc độ cao, Tạp chí Khoa học GTVT.

[6]. Prithvi S. Kandhal, Rajid B. Mallick (1999), Design of new generation open graded friction course, National Center for Asphalt Technology Auburn University.

[7]. Bradley J. Putman (2012), Evaluation of open-graded friction courses: construction, maintenance, and performance, Technical Report for Federal Highway Administration.

[8]. S.N. Suesha, George Varghese, A.U. Ravi Shankar (2009), Characterization of porous friction course mixes for different Marshall compaction efforts, Department of Civil Engineering, National Institute of Technology Karnataka, Surathkal, India.

[9]. Hiromitsu Nakanishi (2013), Công nghệ tiên tiến và môi trường ở Nhật Bản (bài giảng), TrườngĐại học Bách khoa TP. Hồ Chí Minh.

[10]. Bộ GTVT (2004), 22TCN 319-04: Yêu cầu kỹ thuật và phương pháp thí nghiệm - Tiêu chuẩn vật liệu nhựa đường polime, Hà Nội.

[11]. Viện Khoa học và Công nghệ GTVT (2011), TCVN 8820-2011: Hỗn hợp bê tông nhựa nóng, thiết kế theo phương pháp Marshall.

Tag:

Bình luận

Thông báo

Bạn đã gửi thành công.