Liên hệ quảng cáo

Ảnh hưởng của tro bay đến các đặc trưng cường độ của lớp móng cấp phối đá dăm gia cố xi măng

Bài báo trình bày kết quả thí nghiệm xác định cường độ nén và cường độ ép chẻ của các hỗn hợp cấp phối đá dăm (CPĐD) gia cố (3 - 4)% xi măng (XM) kết hợp với tro bay thải Nhà máy Nhiệt điện Nông Sơn - Quảng Nam.

|

TS. HỒ VĂN QUÂN TS. NGUYỄN VĂN TƯƠI Trường Cao đẳng Giao thông vận tải Trung ương V ThS. PHẠM THÁI UYẾT Trung tâm Kỹ thuật Đường bộ 3 |

TÓM TẮT: Bài báo trình bày kết quả thí nghiệm xác định cường độ nén và cường độ ép chẻ của các hỗn hợp cấp phối đá dăm (CPĐD) gia cố (3 - 4)% xi măng (XM) kết hợp với tro bay thải Nhà máy Nhiệt điện Nông Sơn - Quảng Nam (trong đó tro bay thay thế (20 - 40)% khối lượng XM trong các hỗn hợp CPĐD gia cố 4% XM và bổ sung thêm từ (3 - 9)% trong các hỗn hợp CPĐD gia cố (3 - 4)% XM). Kết quả nghiên cứu cho thấy rằng, cường độ nén và cường độ ép chẻ của các hỗn hợp CPĐD gia cố XM (GCXM) - tro bay thải giảm xuống tỉ lệ nghịch với hàm lượng tro thải thay thế một phần XM và tăng lên tỉ lệ thuận với hàm lượng tro bay thải bổ sung thêm trong các hỗn hợp. Đồng thời, các hỗn hợp CPĐD GCXM - tro bay đáp ứng các yêu cầu của lớp móng CPĐD GCXM trong kết cấu áo đường.

TỪ KHÓA: Cấp phối đá dăm, xi măng, tro bay, cấp phối đá dăm gia cố xi măng - tro bay, cường độ nén, cường độ ép chẻ.

ABSTRACT: On this paper, the author presents the results of compressive strength and splitting tensile strength of (3 - 4)% cement treated aggregate crushed stone mixes combined with waste fly ash of Nong Son - Quang Nam thermal power plant (in which waste fly ash has replaced (20 - 40)% by weight of cement in 4% cement treated aggregate crushed stone mixes and waste fly ash added (3 - 9)% in (3 - 4)% cement treated aggregate crushed stone mixes). These findings of the research show that compressive strength and splitting tensile strength of fly ash - cement treated aggregate crushed stone mixes reduced in the inverse propotion to waste fly ash content replaced partially by cement and increased proportionally to waste fly ash content added in the mixes. At the same time, fly ash - cement treated aggregate crushed stone mixes meet requirements of cement treated aggregate crushed stone bases for pavement structure.

KEYWORDS: Aggregate crushed stone, cement, fly ash, fly ash - cement treated aggregate crushed stone, compressive strength, splitting tensile strength.

1. ĐẶT VẤN ĐỀ

CPĐD là vật liệu được sử dụng làm các lớp móng trong kết cấu áo đường ô tô phổ biến nhất ở nước ta hiện nay vì những ưu điểm nổi bật của nó. Tuy nhiên, trong các điều kiện bất lợi như các tuyến đường cấp cao có lưu lượng giao thông lớn hay nền mặt đường bị ẩm ướt kéo dài thì cường độ lớp CPĐD thường suy giảm và kém ổn định dẫn đến các hư hỏng tầng mặt áo đường mềm như vệt hằn bánh xe, nứt, “ổ gà”... Để tăng cường độ và độ ổn định của lớp CPĐD, hiện nay người ta thường dùng CPĐD GCXM với hàm lượng XM thông thường từ (3 - 8)% theo khối lượng CPĐD khô. Lớp móng CPĐD GCXM có độ cứng lớn làm giảm độ võng dọc và ứng suất trong các lớp vật liệu tầng mặt. Hư hỏng lớp móng giảm vì lớp móng CPĐD GCXM ngăn chặn ẩm tốt hơn và ổn định cường độ trong các điều kiện ẩm ướt. Ngoài ra, hư hỏng các lớp móng dưới và nền đường cũng giảm bởi vì lớp móng CPĐD GCXM truyền tải trọng trên một diện rộng và có thể băng qua các vị trí xung yếu của lớp móng và nền đường bên dưới. Tuy nhiên, lớp móng CPĐD GCXM thường có chi phí xây dựng cao và có độ co ngót khô lớn mà từ đó có thể gây nứt phản ánh thông qua các lớp mặt đường, đặc biệt là các lớp bê tông nhựa (BTN).

Hiện nay, ở Việt Nam có rất nhiều nhà máy nhiệt điện chạy bằng than đang hoạt động, chỉ tính riêng khu vực miền Trung đã có nhiều nhà máy nhiệt điện hoạt động, điển hình như Nhà máy Nhiệt điện Vũng Áng (Hà Tĩnh), Vĩnh Tân (Bình Thuận), Nông Sơn (Quảng Nam)... nên trữ lượng tro bay (TB) thải ra hằng năm là rất lớn. Lượng TB thải ra ngày càng nhiều, các nhà máy phải đối mặt với việc mở rộng diện tích hồ chứa và gây ra tình trạng ô nhiễm môi trường quanh hồ chứa và khu vực lân cận.

Một số nghiên cứu trước đây cho thấy rằng, khi sử dụng tỉ lệ TB hợp lý trong các hỗn hợp CPĐD GCXM có thể cải thiện các tính chất cơ học, đặc biệt là sau 28 ngày và làm giảm độ co ngót khô [5,6,8,9]. Vì vậy, việc nghiên cứu CPĐD GCXM - tro bay (GCXMTB) có thể tận dụng nguồn TB thải từ các nhà máy nhiệt điện nhằm giải quyết vấn đề ô nhiễm môi trường, làm giảm chi phí xây dựng đường. Giảm thiểu các vết nứt do co ngót khô có thể gây nứt phản ánh thông qua các lớp mặt BTN khi sử dụng lớp vật liệu này trong kết cấu mặt đường ô tô.

2. VẬT LIỆU SỬ DỤNG TRONG NGHIÊN CỨU

2.1. Cấp phối đá dăm

Sử dụng CPĐD loại I Dmax = 25mm ở mỏ đá Phước Tường - Đà Nẵng để chế tạo các hỗn hợp. Dưới đây là một số kết quả thí nghiệm thành phần hạt và các chỉ tiêu, tính chất của CPĐD mỏ đá Phước Tường như trong Bảng 2.1.

Bảng 2.1. Thành phần hạt của CPĐD loại I Dmax = 25mm mỏ đá Phước Tường

|

Thí nghiệm phân tích thành phần hạt |

||||||||||||

|

Cỡ sàng |

mm |

37,5 |

25,0 |

19,0 |

9,5 |

4,75 |

2,36 |

0,425 |

0,075 |

|||

|

Phần trăm lọt sàng |

100 |

86,9 |

72,6 |

56,1 |

41,3 |

31,1 |

16,6 |

5,7 |

||||

|

TCVN 8859:2011 |

95-100 |

79-90 |

67-83 |

49-64 |

34-54 |

25-40 |

12-24 |

2-12 |

||||

|

Các chỉ tiêu cơ, lý |

||||||||||||

|

TT |

Chỉ tiêu kỹ thuật |

Kết quả thí nghiệm |

TCVN 8859:2011 |

|||||||||

| 1 |

Độ hao mòn Losangeles của cốt liệu (L.A), % |

27,9 |

≤ 35 |

|||||||||

| 2 |

CBR tại độ chặt K98, ngâm nước 96 giờ, % |

135,0 |

≥ 100 |

|||||||||

| 3 |

Giới hạn chảy, (%) |

21,32 |

≤ 25 |

|||||||||

| 4 |

Chỉ số dẻo, (%) |

4,58 |

≤ 6 |

|||||||||

| 5 |

Chỉ số PP, (%) |

41,2 |

≤ 45 |

|||||||||

| 6 |

Hàm lượng hạt thoi dẹt, (%) |

12,4 |

≤ 15 |

|||||||||

Thành phần hạt và các chỉ tiêu cơ, lí của CPĐD loại I Dmax = 25mm ở mỏ đá Phước Tường thỏa mãn TCVN 8859:2011 [2].

2.2. XI MĂNG

Sử dụng XM Kim Đỉnh PCB40 để gia cố trong các hỗn hợp CPĐD GCXM. Dưới đây là một số kết quả thí nghiệm các tính chất cơ, lý của XM Kim Đỉnh PCB40 như trong Bảng 2.2.

Bảng 2.2. Các chỉ tiêu cơ, lí của XM Kim Đỉnh PCB40

|

TT |

Tên chỉ tiêu |

Đơn vị |

Kết quả |

TCVN 6260:09 |

TCVN 8858:11 |

|

1 |

Cường độ nén: - 3 ngày - 28 ngày |

MPa |

25,3 45,3 |

Min 18 Min 40 |

Min 30 |

|

2 |

Thời gian đông kết: - Bắt đầu, phút - Kết thúc, phút |

Phút |

140 230 |

Min 45 Max 420 |

Min 120 |

| 3 |

Độ ổn định thể tích |

mm |

1,38 |

Max 10 |

|

| 4 |

Độ nghiền mịn trên sàng 0,09 mm |

1,4 |

Max 10 |

||

| 5 |

Bề mặt riêng |

cm2/g |

3880 |

Min 2800 |

|

| 6 |

Hàm lượng SO3 |

2,26 |

Max 3,5 |

Các chỉ tiêu cơ, lí của XM Kim Đỉnh PCB40 thỏa mãn loại theo TCVN 6260:2009 và TCVN 8858:2011 [1].

2.3. Tro bay thải

Sử dụng TB thải chưa qua xử lý của Nhà máy Nhiệt điện Nông Sơn (Quảng Nam). Các chỉ tiêu lý - hóa của tro thải Nông Sơn được thí nghiệm tại Trung tâm Kỹ thuật Tiêu chuẩn đo lường chất lượng 2. Kết quả thí nghiệm các chỉ tiêu lý - hóa của TB Nhà máy Nhiệt điện Nông Sơn (Quảng Nam) được tổng hợp và ghi ở Bảng 2.3.

Bảng 2.3. Các chỉ tiêu lý - hóa của TB Nông Sơn (Quảng Nam)

|

TT |

Tên chỉ tiêu |

Đơn vị |

Kết quả |

ASTM C618:05 |

TCVN 10302:2014 |

||

|

Loại F |

Loại C |

Loại F |

Loại C |

||||

| 1 |

Tổng hàm lượng các ôxit (SiO2, Al2O3, Fe2O3) |

70,05 |

Min 70,0 |

Min 70,0 |

Min 70,0 |

Min 45,0 |

|

| 2 |

Hàm lượng SO3 |

4,38 |

Max 5,0 |

Max 5,0 |

Max 3,0(5,0) |

Max 5,0 |

|

| 3 |

Hàm lượng mất khi nung |

9,86 |

Max 6-12 |

Max 6,0 |

Max 12(15) |

Max 5,0(9,0) |

|

| 4 |

Độ mịn trên sàng 45 µm |

17,40 |

Max 34,0 |

Max 34,0 |

Max 34,0 |

Max 34,0 |

|

| 5 |

Khối lượng riêng |

g/cm3 |

2,24 |

||||

| 6 |

Độ ẩm |

0,70 |

Max 3,0 |

Max 3,0 |

Max 3,0 |

Max 3,0 |

|

|

Ghi chú: Với TCVN 10302:2014, giá trị ngoài ngoặc đơn áp dụng cho bê tông cốt thép và giá trị trong ngoặc đơn áp dụng cho bê tông không cốt thép. |

|||||||

Kết quả Bảng 2.3 cho thấy, TB Nhà máy Nhiệt điện Nông Sơn (Quảng Nam) thuộc tro loại F, các chỉ tiêu lý - hóa và mức chất lượng của TB Nông Sơn thỏa mãn tiêu chuẩn ASTM C618 và TCVN 10302:2014 để chế tạo bê tông XM và vữa xây, như vậy TB Nông Sơn phù hợp để sử dụng trong vật liệu CPĐD GCXM.

3. THÍ NGHIỆM ĐẦM NÉN XÁC ĐỊNH DUNG TRỌNG KHÔ LỚN NHẤT, ĐỘ ẨM TỐI ƯU CỦA CÁC HỖN HỢP CẤP PHỐI ĐÁ DĂM GIA CỐ XM - TRO BAY

3.1. Công tác chuẩn bị

Trong nghiên cứu này, chọn hàm lượng 3%XM và 4%XM kết hợp với 3, 6 và 9%TB để gia cố CPĐD; thay thế 20, 30 và 40%XM bằng TB trong các hỗn hợp CPĐD gia cố 4%XM.

Thí nghiệm đầm nén các hỗn hợp CPĐD GCXMTB được tiến hành theo Tiêu chuẩn 22 TCN 333-06 [4].

Mỗi hỗn hợp CPĐD được chuẩn bị 35kg sau khi đã loại bỏ các hạt quá cỡ trên sàng 19.0mm. Lấy mẫu thí nghiệm xác định độ ẩm ban đầu của CPĐD để có cơ sở tính toán xác định khối lượng khô của CPĐD, khối lượng XM và khối lượng TB cần thiết cho mỗi hỗn hợp, tiến hành cân khối lượng CPĐD, XM, TB và cho chúng vào thùng trộn 100 lít trộn đảm bảo đồng đều, sau đó đổ hỗn hợp ra khỏi thùng trộn và chia làm thành 5 phần tương đương nhau đánh số từ 01 - 5, mỗi phần được trộn đều với một lượng nước sao cho các phần có độ ẩm gia tăng (1.5 - 2.0)% theo thứ tự mẫu. Sau khi tạo ẩm, các phần được cho vào bịt kín và ủ mẫu 02h trước khi đầm nén.

3.2. Công tác đầm mẫu

Cối đầm có đường kính 152mm và cao 117mm. Chày đầm có khối lượng 4.5kg và chiều cao rơi 475mm. Mỗi cối được chia thành 5 lớp và mỗi lớp được đầm 56 chày đầm. Sau khi đầm đến lớp cuối cùng thì tiến hành làm mặt mẫu đảm bảo bề mặt bằng phẳng không bị lồi lõm và cần xác định khối lượng cối và CPĐD. Sau đó, đẩy mẫu ra khổi cối làm tơi trộn đều và lấy tối thiểu 500g để xác định độ ẩm.

3.3. Kết quả đầm nén

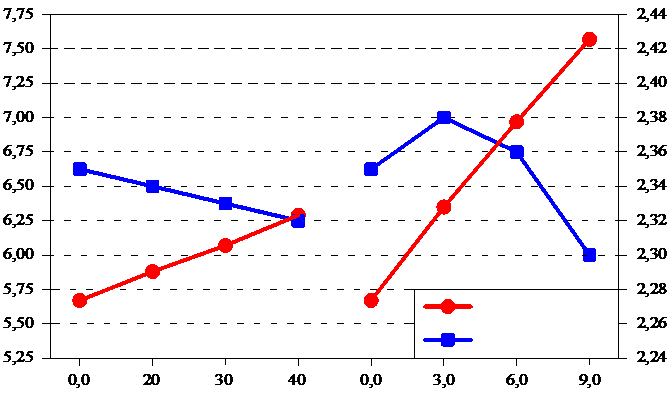

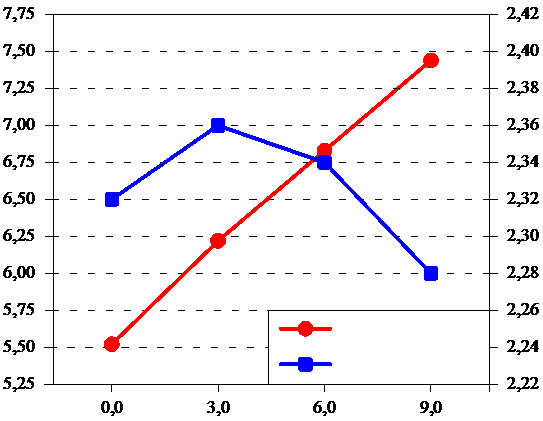

Kết quả thí nghiệm xác định độ ẩm tối ưu W0 và dung trọng khô (DTK) lớn nhất gkmax của các hỗn hợp CPĐD GCXMTB được thể hiện trong các Hình 3.1 và 3.2.

|

|

Hàm lượng TB thay thế XM và bổ sung thêm trong các hỗn hợp (%) Hình 3.1: Quan hệ giữa W0 và gkmax của các loại CPĐD gia cố 4%XM và TB (thay thế 20, 30, 40%XM bằng TB và bổ sung thêm 3, 6, 9%TB) |

|

|

Hàm lượng TB bổ sung thêm trong các hỗn hợp (%) Hình 3.2: Quan hệ giữa W0 và gkmax của các loại CPĐD gia cố 3%XM và TB (bổ sung thêm 3, 6, 9%TB) |

Kết quả ở các Hình 3.1, 3.2 có các nhận xét sau:

- Khi thay thế (20 - 40)%XM bằng TB trong các hỗn hợp CPĐD gia cố 4%XM thì độ ẩm tối ưu tăng lên nhưng dung trọng khô lớn nhất lại giảm xuống, điều này là do hạt TB có khối lượng riêng nhỏ hơn (thể tích hạt trên một đơn vị khối lượng lớn hơn) và có độ mịn xấp xỉ so với hạt XM, dẫn đến thể tích hạt mịn nhiều hơn làm tăng nhu cầu nước đồng thời làm giảm khối lượng thể tích.

- Khi bổ sung thêm (3 - 9)%TB trong các hỗn hợp CPĐD gia cố (3 - 4)%XM thì độ ẩm tối ưu tăng lên và tăng tỉ lệ thuận với hàm lượng TB bổ sung. Dung trọng khô lớn nhất tăng lên ứng với hàm lượng bổ sung (3 - 6)%TB, khi hàm lượng bổ sung > 6%TB thì dung trọng khô lớn nhất lại giảm xuống. Khi bổ sung thêm một hàm lượng TB thích hợp ((3 - 6)%TB), các hạt TB có tác dụng như vật liệu độn, chèn lấp các lỗ rỗng trong hỗn hợp làm tăng độ đặc dẫn đến gia tăng dung trọng khô lớn nhất, khi hàm lượng TB bổ sung nhiều hơn nữa (> 6%TB) thì hàm lượng các hạt mịn trong các hỗn hợp trở nên dư thừa và chúng không còn tác dụng làm giảm thêm các lỗ rỗng làm cho dung trọng khô lớn nhất có xu hướng giảm xuống.

4. CÔNG TÁC CHUẨN BỊ, ĐÚC VÀ BẢO DƯỠNG CÁC MẪU CẤP PHỐI ĐÁ DĂM GIA CỐ XI MĂNG - TRO BAY

Mỗi loại CPĐD GCXMTB được đúc 18 mẫu trụ đường kính 152mm và cao 117mm để thí nghiệm xác định cường độ nén và cường độ ép chẻ ở 3, 7, 28 ngày tuổi (một tổ mẫu gồm 3 mẫu). Các mẫu CPĐD GCXMTB được đúc ở độ ẩm tối ưu tương ứng với kết quả thí nghiệm đầm nén. Việc đúc các mẫu CPĐD GCXMTB thực hiện tương tự như thí nghiệm đầm nén.

Sau khi đúc xong, các mẫu CPĐD GCXMTB được phủ kín mặt bằng giẻ ẩm chống bay hơi trong khoảng 18 - 24h, sau đó tháo mẫu và bảo dưỡng ẩm (phủ bao tải ẩm và tưới nước giữ ẩm) trong 7 ngày và sau đó ngâm tiếp trong nước 7 ngày. Đối với các mẫu thí nghiệm cường độ ở 28 ngày tuổi thì các mẫu vẫn được tiếp tục bảo dưỡng trong nước cho đến ngày thí nghiệm.

5. THÍ NGHIỆM XÁC ĐỊNH CƯỜNG ĐỘ NÉN VÀ CƯỜNG ĐỘ ÉP CHẺ CỦA CÁC MẪU CPĐD GCXMTB

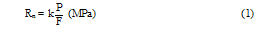

- Thí nghiệm cường độ nén của các mẫu trụ CPĐD GCXMTB thực hiện theo TCVN 8858-2011 [1]. Trước khi thí nghiệm, các mẫu CPĐD GCXMTB được làm phẳng bề mặt để đảm bảo độ bằng phẳng để hạn chế sai số trong quá trình thí nghiệm. Cường độ nén của từng mẫu được tính theo công thức:

|

Trong đó:

Rn - Cường độ nén của viên mẫu (MPa);

P - Lực nén phá hoại mẫu (N);

F - Diện tích chịu lực nén của viên mẫu (mm2);

K - Hệ số tính đổi cường độ nén từ các mẫu trụ đường kính 15.2m, cao 11.7m về mẫu lập phương 150 x 150 x 150cm; k = 0.96.

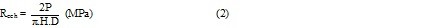

- Thí nghiệm cường độ ép chẻ của các mẫu trụ CPĐD GCXMTB tiến hành theo TCVN 8862-2011 [3]. Cường độ ép chẻ của viên mẫu được xác định theo công thức:

|

Trong đó:

Rech - Cường độ ép chẻ của viên mẫu (MPa);

P - Tải trọng khi phá hủy mẫu hình trụ (N);

H - Chiều cao của mẫu hình trụ (chiều dài đường sinh) (mm);

D - Đường kính đáy mẫu hình trụ, mm; và π lấy bằng 3,1416.

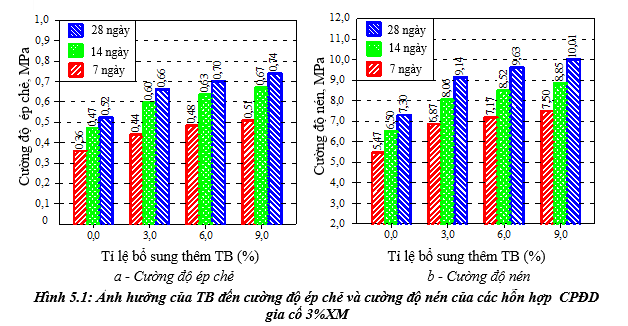

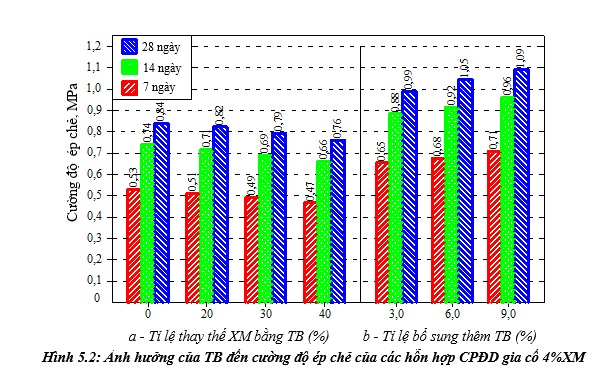

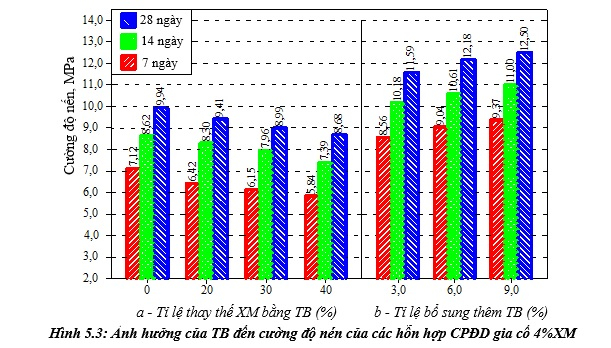

- Thí nghiệm cường độ của các loại CPĐD GCXMTB được thực hiện tại Phòng Thí nghiệm LAS - XD1725 - Trung tâm Ứng dụng KHCN GTVT - Trường Cao đẳng GTVT Trung ương V. Kết quả thí nghiệm cường độ nén (Rn) và cường độ ép chẻ (Rech) là giá trị trung bình của 3 viên mẫu được thể hiện trong các hình từ 5.1 đến 5.3.

|

|

|

Từ các kết quả trên các Hình 5.1 đến 5.3 có thể đưa ra các nhận xét sau:

- Khi thay thế (20 - 40)%XM bằng TB thì cường độ nén và cường độ ép chẻ của các hỗn hợp CPĐD GCXMTB đều giảm, tỉ lệ thay thế XM bằng TB càng cao thì cường độ càng giảm. Cụ thể, cường độ ép chẻ và cường độ nén ở 14 ngày tuổi của các hỗn hợp 4XM20TB, 4XM30TB và 4XM40TB đạt lần lượt là 95,95, 93,24, 89,19% và 96,29, 92,34, 85,73% so với hỗn hợp đối chứng (4XM0TB). Việc giảm cường độ của các hỗn hợp CPĐD GCXMTB có thể được giải thích là do khi thế XM bằng TB thì hàm lượng XM giảm xuống dẫn đến sự pha loãng, đồng thời quá trình thủy hóa và phát triển cường độ của TB chậm hơn XM. Kết quả nghiên cứu ở trên cho thấy có xu hướng tương đồng với nghiên cứu của Sanja Dimter et al [7].

- Khi bổ sung thêm (3 - 9)%TB vào các hỗn hợp CPĐD GCXM thì cường độ nén và cường độ ép chẻ của các hỗn hợp CPĐD GCXMTB đều tăng và tăng tỉ lệ thuận với hàm lượng TB bổ sung thêm. Cụ thể, cường độ ép chẻ và cường độ nén ở 14 ngày tuổi của các hỗn hợp 3XM3TB, 3XM6TB và 3XM9TB đạt lần lượt là 127,66, 130,04, 142,55% và 124,0, 131,08, 136,15% so với hỗn hợp đối chứng (3XM0TB); cường độ ép chẻ và cường độ nén ở 14 ngày tuổi của các hỗn hợp 4XM3TB, 4XM6TB và 4XM9TB đạt lần lượt là 118,92, 124,32, 129,73% và 118,10, 123,09, 127,61% so với hỗn hợp đối chứng (4XM0TB). Việc gia tăng cường độ của các hỗn hợp CPĐD GCXMTB có thể được giải thích là do hàm lượng XM không thay đổi, mà còn được bổ sung thêm một số khoáng vật như silic oxit (SiO2), nhôm oxit (Al2O3)... Từ TB sẽ phản ứng với canxi hydroxit được giải phóng do XM hydrat hóa để tạo thành canxi silicat hydrat (3CaO.2SiO2.3H2O) và canxi aluminat hydrat (4CaO.Al2O3.13H2O) làm tăng cường độ của các hỗn hợp. Kết quả trên cũng cho thấy rằng, sự gia tăng cường độ nén và cường độ ép chẻ của các hỗn hợp CPĐD gia cố 3%XM kết hợp với (3 - 9)%TB là cao hơn so với các hỗn hợp CPĐD gia cố 4%XM kết hợp với (3 - 9)%TB.

Theo TCVN 8858:2011, móng CPĐD và Cấp phối thiên nhiên GCXM trong kết cấu áo đường ô tô - thi công và nghiệm thu. Yêu cầu cường độ nén và cường độ ép chẻ yêu cầu của các hỗn hợp cấp phối GCXM dùng để xây dựng các loại móng mặt đường ô tô được qui định như trong Bảng 5.1 sau đây:

Bảng 5.1. So sánh với yêu cầu về cường độ của lớp móng CPĐD GCXM dùng trong xây dựng móng mặt đường ô tô

|

Vị trí lớp móng cấp phối GCXM |

Cường độ yêu cầu (MPa) |

|||

|

Rn 14 ngày tuổi |

Rech 14 ngày tuổi |

|||

|

Lớp móng trên của tầng mặt là BTN và bê tông XM của đường cao tốc, đường cấp I, cấp II hoặc lớp mặt có láng nhựa |

³ 4.0 |

³ 0.45 |

||

|

Lớp móng trên trong các trường hợp khác |

³ 3.0 |

³ 0.35 |

||

|

Kí hiệu hỗn hợp |

Tỉ lệ XM (%) |

Tỉ lệ TB (%) |

|

|

|

3XM0TB |

3.0 |

0.0 |

6.50 |

0.47 |

|

3XM3TB |

3.0 |

3.0 |

8.06 |

0.60 |

|

3XM6TB |

3.0 |

6.0 |

8.52 |

0.63 |

|

3XM9TB |

3.0 |

9.0 |

8.85 |

0,67 |

|

4XM0TB |

4.0 |

0.0 |

8.62 |

0.74 |

|

4XM20TB |

4.0 |

Thay thế 20%XM |

8.30 |

0.71 |

|

4XM30TB |

4.0 |

Thay thế 30%XM |

7.96 |

0.69 |

|

4XM40TB |

4.0 |

Thay thế 40%XM |

7.39 |

0.66 |

|

4XM3TB |

4.0 |

3.0 |

10.18 |

0.88 |

|

4XM6TB |

4.0 |

6.0 |

10.61 |

0.92 |

|

4XM9TB |

4.0 |

9.0 |

11.00 |

0.96 |

Kết quả ở Bảng 5.1 thấy rằng, các hỗn hợp CPĐD gia cố (3 - 4)%XM kết hợp với (3 - 9)%TB cũng như khi thay thế (20 - 40)%XM bằng TB có các đặc trưng cường độ thỏa mãn yêu cầu đối với lớp móng trên của tầng mặt là BTN và bê tông XM của đường cao tốc, đường cấp I, cấp II hoặc lớp mặt có láng nhựa.

6. KẾT LUẬN VÀ KIẾN NGHỊ

Một số kết luận có thể rút ra từ nghiên cứu như sau:

- Khi thay thế (20 - 40)%XM bằng TB trong các hỗn hợp thì cường độ nén, cường độ ép chẻ của các hỗn hợp CPĐD GCXMTB đều giảm và giảm tỉ lệ thuận với hàm lượng TB thay thế XM. Cường độ ép chẻ và cường độ nén ở 14 ngày tuổi của các hỗn hợp 4XM20TB, 4XM30TB và 4XM40TB giảm lần lượt là 4,05, 6,76, 10,81% và 3,71, 7,66, 14,27% so với hỗn hợp đối chứng (4XM0TB).

- Khi bổ sung thêm (3 - 9)%TB vào các hỗn hợp CPĐD GCXM thì cường độ nén, cường độ ép chẻ của các hỗn hợp CPĐD GCXMTB đều tăng và tăng tỉ lệ thuận với hàm lượng bổ sung TB. Cường độ ép chẻ và cường độ nén ở 14 ngày tuổi của các hỗn hợp 3XM3TB, 3XM6TB và 3XM9TB tăng lần lượt là 27,66, 30,04, 42,55% và 24,0, 31,08, 36,15% so với hỗn hợp đối chứng (3XM0TB). Cường độ ép chẻ và cường độ nén ở 14 ngày tuổi của các hỗn hợp 4XM3TB, 4XM6TB và 4XM9TB tăng lần lượt là 18,92, 24,32, 29,73% và 18,10, 23,09, 27,61% so với hỗn hợp đối chứng (4XM0TB).

- Các hỗn hợp CPĐD GCXMTB (bổ sung (3 - 9)%TB và thay thế (20 - 40)%XM bằng TB) có các đặc trưng cường độ đáp ứng yêu cầu của các lớp móng CPĐD GCXM trong xây dựng mặt đường ô tô.

- Cần nghiên cứu thêm về độ co ngót khô theo thời gian của các hỗn hợp CPĐD GCXMTB để có cơ sở lựa chọn được hàm lượng TB tối ưu khi thay thế một phần XM hoặc bổ sung thêm trong các hỗn hợp.

- Đây là kết quả nghiên cứu trong phòng thí nghiệm, các mẫu CPĐD GCXMTB được đúc sau khi đã loại bỏ hạt quá cỡ trên sàng 19.0mm, trong khi thi công thực tế ngoài hiện trường thì các hỗn hợp gồm cả hạt quá cỡ. Vì vậy, cần thi công thử nghiệm các hỗn hợp CPĐD GCXMTB ngoài hiện trường nhằm đánh giá, so sánh số liệu ngoài hiện trường với số liệu đã nghiên cứu trong phòng thí nghiệm để đưa ra các kết luận chính xác hơn.

Tài liệu tham khảo

[1]. Bộ Khoa học và Công nghệ (2011), TCVN 8858:2011, Móng CPĐD và Cấp phối thiên nhiên GCXM trong kết cấu áo đường ô tô - Thi công và nghiệm thu, Việt Nam.

[2]. Bộ Khoa học và Công nghệ (2011), TCVN 8859:2011, Lớp móng CPĐD trong kết cấu áo đường ô tô - Vật liệu, thi công và nghiệm thu, Việt Nam.

[3]. Bộ Khoa học và Công nghệ (2011), TCVN 8862:2011, Quy trình thí nghiệm xác định cường độ ép chẻ của vật liệu hạt liên kết bằng các chất kết dính, Việt Nam.

[4]. Bộ GTVT (2006), 22 TCN 333:2006, Quy trình đầm nén đất, đá dăm trong phòng thí nghiệm, Việt Nam.

[5]. Chompoorat T. and S. Likitlersuang (2015), Assessment of shrinkage characteristic in blended cement and fly ash admixed soft clay, Japanese Geotechnical Society Special Publication, Volume 2, Issue 6, Pages 311-316.

[6]. El-Rahim, A., and K.P. George, July (2001), Optimum Cracking for Improved Performance of Cement-Treated Bases, Proceedings, Ninth World Conference on Transport Research, Seoul, Korea.

[7]. Sanja Dimter, Tatjana Rukavina & Vesna Drag (2011), Strength Properties of Fly Ash Stabilized Mixes, Road Materials and Pavement Design. Volume 2 - No. 3, pp. 687 - 697.

[8]. Sastry, D. (1998), Improving Soil Cement Characteristics with Fly Ash, Master’s Project, Department of Civil Engineering, The University of Mississippi, University, MS.

[9]. Yoon-Ho Cho, Kang-Won Lee, Sung-Woo Ryu (Jan 2006), Development of cement treated base material for reducing shrinkage cracks, Transportation Research Record: Journal of the Transportation Research Board, Vol. 1952, pp. 134-143.

Tag:

Bình luận

Thông báo

Bạn đã gửi thành công.