Liên hệ quảng cáo

Xây dựng giải pháp điều chỉnh cho robot scanner kiểm tra không phá hủy ống thép cỡ lớn

Bài báo đề xuất giải pháp điều chỉnh cho robot scanner kiểm tra không phá hủy (NDT) các mối hàn của đường ống thép cỡ lớn. Đây là một nội dung trong Đề tài “Nghiên cứu, thiết kế, chế tạo thiết bị scan công nghiệp tích hợp hệ thống siêu âm sử dụng công nghệ PAUT và TOFD’’ do TS.

|

TS. Nguyễn Văn Nghĩa Trường Đại học Giao thông vận tải ThS. Phạm Thái Hòa Trường Đại học Công nghiệp TP. Hồ Chí Minh Người phản biện: TS. Vũ Đức Minh TS. Nguyễn Tuấn Phường |

TÓM TẮT: Bài báo đề xuất giải pháp điều chỉnh cho robot scanner kiểm tra không phá hủy (NDT) các mối hàn của đường ống thép cỡ lớn. Đây là một nội dung trong Đề tài “Nghiên cứu, thiết kế, chế tạo thiết bị scan công nghiệp tích hợp hệ thống siêu âm sử dụng công nghệ PAUT và TOFD’’ do TS. Trần Ngọc Thành và cộng sự thực hiện. Với cấu trúc cơ khí đặc biệt và giải pháp điều khiển phù hợp, scanner có thể di chuyển phía ngoài ống thép ở tất cả mọi vị trí, bám theo vạch dẫn hướng để kiểm tra khuyết tật trên đường ống. Giải pháp được thiết kế phù hợp với hệ đo sử dụng cảm biến PAUT và TOFD. Thuật toán đã được mô phỏng trên Matlab và cài đặt thực nghiệm.

Bài báo được công bố dưới sự đồng ý của chủ trì đề tài Trần Ngọc Thành.

TỪ KHÓA: Thử nghiệm không phá hủy, scanner, robot, ống, PAUT, TOFD.

ABSTRACT: This paper presents the solution for control NDT scanner for testing large size pipelines. This is part of of project “Studying, designing and manufacturing industry scan system integrated with PAUT and TOFD” of Dr. Tran Ngoc Thanh. With special structure and control method, this scanner can move outer the steel heating pipe in all positions, follow the white track to check the weld line. Detailed solution match with requirement of new series (PAUT and TOFD) sensors. Algorithm was simulated in Matlab and tested in real device.

This paper is authorized by Chef of project - Dr. Tran Ngoc Thanh.

Keywords: Nondestructive test, scanner, robot, pipe, PAUT, TOFD.

1. ĐẶT VẤN ĐỀ

Trong vài thập kỷ gần đây, cách mạng trong công nghệ kiểm tra không phá hủy (NDT) đã tạo ra được những dòng thiết bị siêu âm mới: Công nghệ mảng cảm biến (phased array ultrasonic technology - PAUT) và công nghệ siêu âm nhiễu xạ (Time-of-flight diffraction ultrasonic - TOFD) cho phép kiểm tra chất lượng của sản phẩm chính xác và nhanh hơn việc sử dụng các phương pháp siêu âm truyền thống [1], [6], thậm chí thay cho phương pháp X-quang [4], [5].

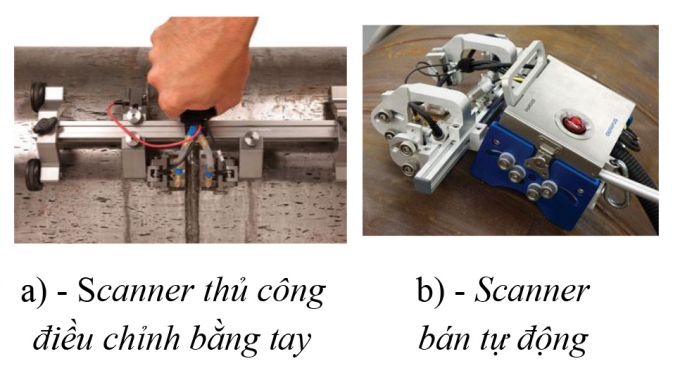

Các bộ hỗ trợ quét siêu âm - các scanner hay robot scanner - đã được chế tạo. Chúng được dịch chuyển và lái một cách thủ công (các scanner thủ công), dịch chuyển tự động và lái bằng tay (scanner bán tự động) hay dịch chuyển và lái tự động hoàn toàn (scanner tự động) [5], [7]. Những scanner này tồn tại một vài hạn chế cơ bản như sau: Với scanner thủ công, việc điều chỉnh hoàn toàn thực hiện do người vận hành. Các scanner bán tự động có thể di chuyển thẳng và được điều chỉnh bởi người vận hành. Khi vận hành trên đường ống hàn lớn hoặc rất lớn sẽ rất dễ mắc lỗi do quỹ đạo của scanner không trùng với đường hàn. Nó cũng gây khó khăn cho người vận hành vì phải liên tục giám sát và điều chỉnh độ lệch so với mối hàn.

|

| Hình 1.1: Một vài kiểu scanner |

Các scanner tự động, còn gọi là robot scanner hay xe siêu âm tự hành (SCANNER) sử dụng thuật toán bám đường để điều chỉnh cho quỹ đạo của scanner trùng với đường hàn. Các thuật toán điều chỉnh SCANNER hiện có tồn tại một số điểm không phù hợp khi sử dụng với cảm biến PAUT và TOFD [2], [3]:

- Cần vài bước để điều chỉnh SCANNER về vị trí ổn định, mà trong đó SCANNER có thể phải di chuyển lùi. Các cảm biến PAUT và TOFD thường có kích thước lớn hơn khá nhiều so với cảm biến siêu âm thông thường. Khi xuất hiện chuyển động xoay và lùi có thể khiến cảm biến bị phá hỏng

- Trong quá trình dịch chuyển, SCANNER có thể phải xoay với góc lớn, gây ra sự trượt ngang của bánh xe từ so với bề mặt ống, dẫn đến SCANNER bị trượt khỏi quỹ đạo và hư hại cảm biến.

Để phù hợp với kết cấu cơ khí của SCANNER và cấu trúc cảm biến, đáp ứng công nghệ kiểm tra, theo nhóm nghiên cứu, giải pháp điều khiển (bao gồm hệ cảm biến và thuật toán) cần đảm bảo những yêu cầu như sau:

(1) Có khả năng điều chỉnh quỹ đạo bám theo đường chuẩn đã được vạch trước nhằm đảm bảo khả năng đo của hệ.

(2) Điều chỉnh SCANNER về vị trí trung tâm với khoảng ngắn nhằm giảm thiểu khoảng cách di chuyển không hiệu quả của SCANNER.

(3) Quá trình điều chỉnh liên tục, không có thao tác di chuyển lùi.

(4) Giảm thiểu hiện tượng xoay của SCANNER.

(5) Độ sai lệch quỹ đạo khi làm việc không quá 5mm (theo yêu cầu công nghệ).

(6) Duy trì tốc độ dịch chuyển trung bình của scanner (theo yêu cầu công nghệ).

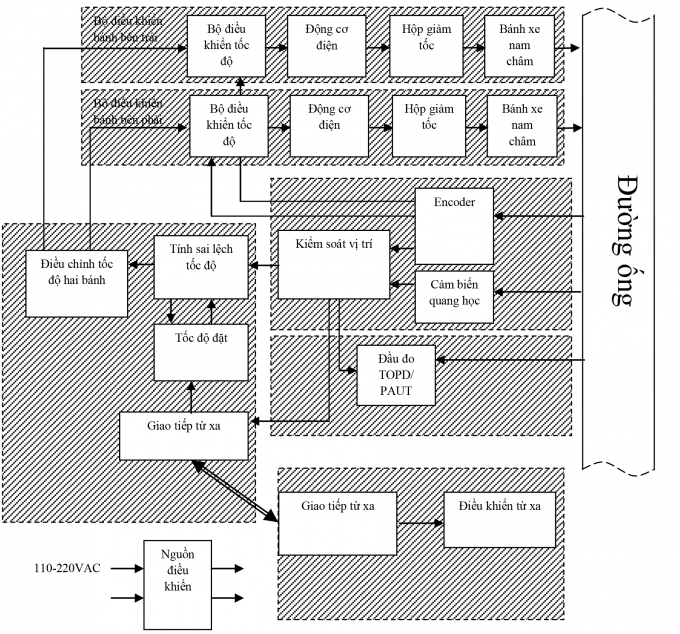

Bài báo trình bày giải pháp điều khiển cho SCANNER gồm các nội dung sau:

- Xác định vị trí của SCANNER so với vạch dẫn đường (Ln, jt);

- Tính toán góc quay đặt của SCANNER (jcontrol);

- Tính toán vi sai tốc độ (DV);

- Tính toán tốc độ đặt cho mỗi bánh chủ động (VL và VR).

1.1. Cấu trúc cơ khí

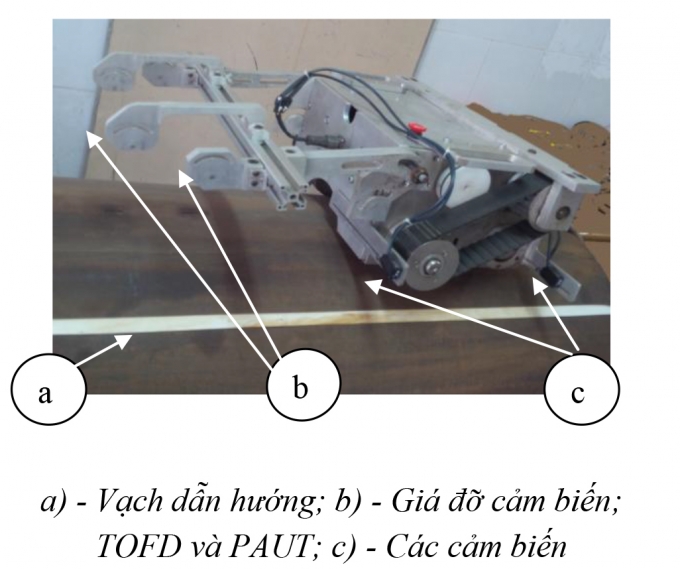

Để làm việc với cảm biến TOFD và PAUT, khi kiểm tra mối hàn trên các đường ống thép lớn có đường kính từ 350mm trở lên, một cấu trúc SCANNER đã được sử dụng (Hình 1.2) theo nguyên lý thể hiện trong Hình 2.1.

Nguyên tắc làm việc: SCANNER này được thiết kế có 4 bánh làm bằng chất liệu từ tính được điều khiển theo từng cặp, nó có thể được điều chỉnh tự động di chuyển theo quĩ đạo vạch trước ngoài đường ống. Với các bánh từ tính này, SCANNER có thể di chuyển tự do quanh đường ống mà không bị rơi khỏi ống. Các cảm biến tiệm cận phát hiện vạch trắng được dán song song với đường hàn là cơ sở để điều chỉnh SCANNER di chuyển đúng theo yêu cầu. SCANNER này mang theo 2 cảm biến PAUT và 2 cảm biến TOFD để phát hiện khuyết tật mối hàn [2].

|

| Hình 1.2: PAUT/TOFD SCANNER |

1.2. Điều khiển quĩ đạo chuyển động

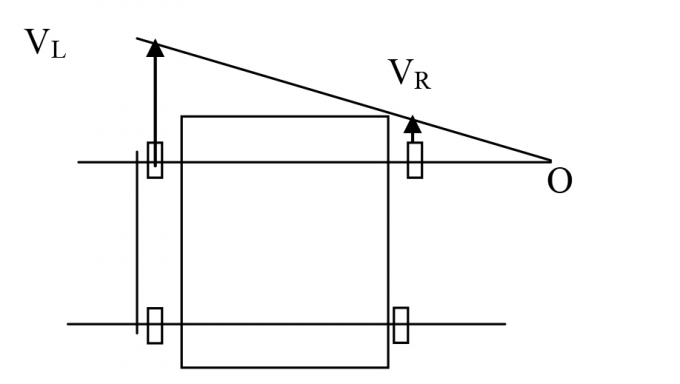

SCANNER có hai cặp bánh được điều khiển độc lập và được dẫn động từ 2 động cơ để có thể thay đổi hướng chuyển động (Hình 1.3).

Nếu VL = VR, SCANNER sẽ di chuyển thẳng. Nếu VL= -Vr (VL>0), SCANNER sẽ quay vòng. Để tạo góc quay cho SCANNER, hai bánh phải được điều chỉnh với tốc độ khác nhau, khi đó SCANNER sẽ di chuyển theo một cung tròn với tâm O được miêu tả trong Hình 1.3. Nếu VL lớn hơn (hoặc nhỏ hơn) VR, SCANNER sẽ quay phải (hoặc quay trái).

|

| Hình 1.3: Điều chỉnh quỹ đạo SCANNER |

VL - Vector vận tốc bánh trái

VR - Vector vận tốc bánh phải

O - Tâm quay ảo của SCANNER

Gọi tốc độ đặt của SCANNER là Vc và vi sai tốc độ DV, tốc độ đặt cho từng cặp bánh được tính bằng:

VL= VC- DV ; VR= VC+DV (1)

Với góc lệch của scanner không quá lớn, có thể coi tốc độ dịch chuyển theo phương dọc theo vạch dẫn hướng xấp xỉ bằng Vc, thỏa mãn tiêu chí (6).

2. ĐỀ XUẤT GIẢI PHÁP ĐIỀU KHIỂN VỊ TRÍ CỦA SCANNER

2.1. Xác định vị trí của SCANNER

Vị trí của SCANNER có thể được xác định bằng hai thông số: Độ lệch (Ln) và độ nghiêng (jt) của SCANNER so với đường chuẩn. Thông số dịch chuyển dọc (S) tạm thời chưa quan tâm ở bài báo này.

Các thuật toán bám vạch hiện có thường sử dụng thông tin từ một nhóm cảm biến duy nhất ở phía trước của robot để xác định độ lệch ở đầu robot. Vị trí của thân robot (độ lệch, góc xoay) không được quan tâm hoặc sẽ được nội suy sau một quãng đường dịch chuyển. Việc thiếu thông tin về vị trí ở thời điểm đầu dẫn tới quá trình đưa robot về vị trí ổn định bị kéo dài [8].

|

| Hình 2.1: Sơ đồ cấu trúc bộ điều khiển |

Để khắc phục, nhóm tác giả đề xuất phương pháp xác định vị trí của SCANNER gồm 2 bước: Xác định độ lệch đầu/đuôi và xác định vị trí.

Bảng 2.1. Bảng sự thật xác định vị trí của các nhóm cảm biến

|

TT |

S-1 |

ML |

MR |

S |

Vị trí |

|

1 |

x |

1 |

1 |

0 |

Trung tâm |

|

2 |

x |

0 |

1 |

-1 |

Lệch trái gần |

|

3 |

-1 |

0 |

0 |

-2 |

Lêch trái xa |

|

4 |

x |

1 |

0 |

1 |

Lệch phải gần |

|

5 |

1 |

0 |

0 |

2 |

Lệch phải xa |

|

6 |

- |

0 |

0 |

- |

Không xác định |

ML- Cảm biến trái; MR - Cảm biến phải

1 - Trắng 0 - Đen

S, S-1 - Trạng thái hiện tại và trạng thái cũ của của các nhóm cảm biến

Độ lệch đầu/đuôi: Bố trí 2 nhóm cảm biến laser ở đầu và ở cuối của SCANNER, mỗi nhóm cảm biến có ít nhất 2 cảm biến. Dựa trên việc so sánh trạng thái cũ và trạng thái hiện tại của các cảm biến, xác định được vị trí của các nhóm cảm biến so với đường chuẩn như trong Bảng 2.1.

Mã hóa các trạng thái này từ (-2) đến (2) tương ứng với độ lệch của các cặp cảm biến. Chú ý rằng các trạng thái số 3, 5 và 6 có cùng thông tin đầu vào nhưng khác nhau bởi trạng thái trước.

Xác định vị trí: Ln và jt được xác định bằng việc kết hợp trạng thái của các nhóm cảm biến theo công thức (2):

Ln = LD + LC; φt = LD - LC (2)

LD - Độ lệch nhóm cảm biến đầu;

Lc - Độ lệch nhóm cảm biến cuối.

Ln và φtđược mã hóa từ - 4 đến + 4. Với phương pháp đã được đề cập, Ln và φtcó thể được mã hóa thành một biến rời rạc, đồng biến và phi tuyến theo độ lệch.

2.2. Thuật toán ổn định vị trí

Mục tiêu của thuật toán là điều chỉnh SCANNER về vị trí trung tâm (Ln=0, φt =0). Từ sơ đồ điều chỉnh vị trí SCANNER, nhận thấy: Vị trí của SCANNER có thể được điều chỉnh bằng cách khống chế góc lệch φ. Góc này cần phải được điều chỉnh phù hợp với độ lệch Ln của scanner tại mỗi thời điểm sao cho hướng chuyển động của SCANNER luôn hướng tới vị trí cần điều chỉnh. Như vậy, φlà thông số ổn định duy nhất cần đạt được trong bài toán để đạt tiêu chí (1).

Hoàn toàn có thể sử dụng các phương pháp tự động điều chỉnh đối với j. Nhận thấy: Kết hợp với chuyển động dọc, quá trình điều chỉnh Ln sẽ được tích lũy và tiệm cận dần về vị trí trung tâm (luật tích phân). Do vậy, chỉ cần sử dụng luật điều chỉnh tuyến tính cho φ. Quá trình điều chỉnh là liên tục, đáp ứng tiêu chí 3 của bài toán.

Nếu SCANNER có độ lệch Ln thì nghiêng của scanner cần phải có giá trị bằng:

φset = kφ*Ln (3)

Sử dụngluật điều khiển tuyến tính đối với đại lượng jt, có được:

φcontrol = kA(φset -φt) (4)

Suy ra: ∆V = Vc . sin(φcontrol ) (5)

Với giá trị φcontrol nhỏ, lấy gần đúng sin(φcontrol )=φ control. Kết hợp (3)... (5), có:

∆V =Vc(k1*Ln- k2*φt) (6)

Từ Vc và ∆V, tính được VL và VR theo công thức (1) làm giá trị đặt cho các bộ điều khiển tốc độ.

3. KẾT QUẢ MÔ PHỎNG VÀ THỰC NGHIỆM

Giá trị của k1 và k2 rất quan trọng đối với chất lượng điều chỉnh. Để kiểm tra đồng thời độ xoay và trượt của SCANNER, đồng thời lựa chọn giá trị k1 và k2, nhóm nghiên cứu sử dụng phương pháp mô phỏng kết hợp thực nghiệm.

Thuật toán được mô phỏng trên phần mềm Matlab theo các thông số phù hợp với kết cấu thực tế của SCANNER:

- Độ rộng 2 nhóm bánh xe: 350mm

- Chiều dài giữa 2 bánh: 400mm.

- Độ rộng vạch dẫn đường: 15mm

- Khoảng cách giữa cảm biến và vạch: 3mm

3.1. Mô phỏng

Nhóm tác giả mô phỏng theo 5 trường hợp để tối ưu hóa thông số và kiểm tra khả năng điều chỉnh của SCANNER.

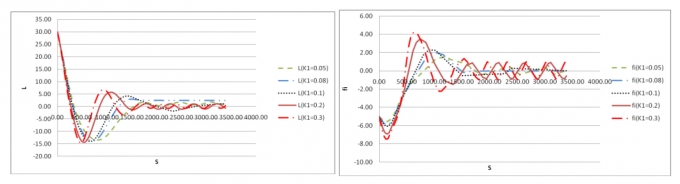

Trường hợp 1: Thay đổi k1 (Ln0 = 30mm, φt0 = 0, vc = 10mm/s, k2 = 0,11).

Trường hợp 2: Thay đổi k2 (Ln0 = 30mm, φt0 = 0, vc = 10mm/s, k1 = 0,14).

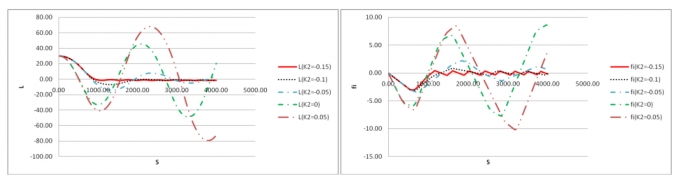

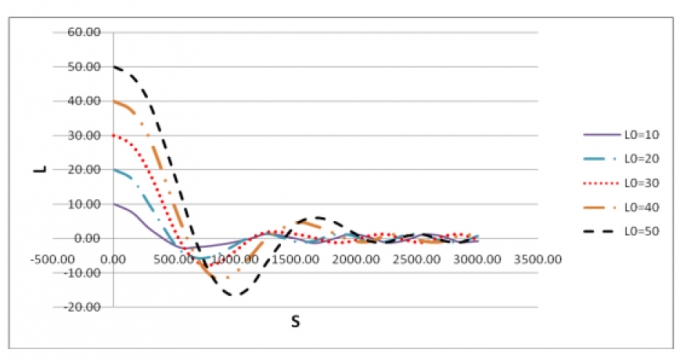

Trường hợp 3: Thay đổi Ln0 (φt0 = 0, vc = 10mm/s. k1 = 0.14, k2 = 0.11).

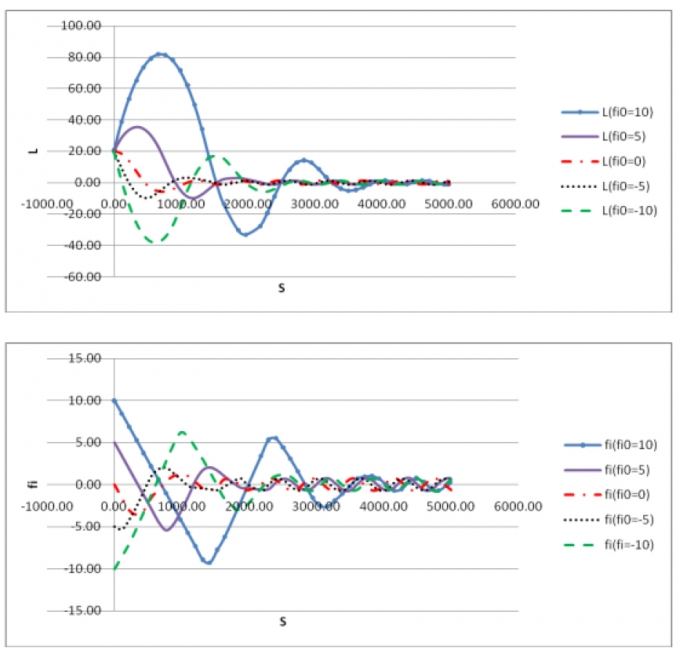

Trường hợp 4: Thay đổiφt0 = -10 đến +10 độ (Ln0 = 20mm, vc = 10mm/s).

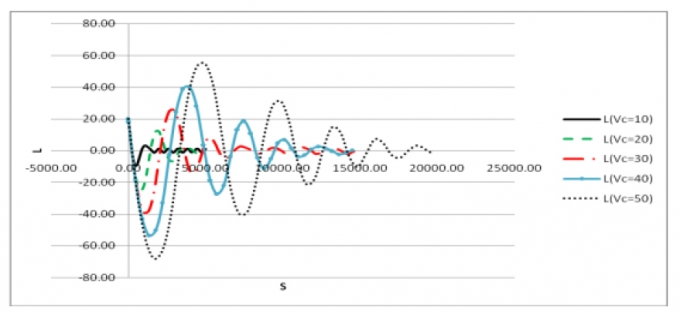

Trường hợp 5: Thay đổi vc (Ln0 = 20mm. φt0 = -5độ).

Các giá trị k1, k2 khác nhau được mô phỏng trong trường hợp 1 và 2 (Hình 3.1 và 3.2). Từ kết quả mô phỏng, lựa chọn ra giá trị tối ưu cho hai tham số này. Nếu tăng k1 có thể làm SCANNER điều chỉnh về ổn định nhanh hơn, nhưng độ xoay của SCANNER cũng lớn hơn khiến bánh xe thực tế không đáp ứng được. Nếu tăng giá trị k2 sẽ giảm độ quá điều chỉnh nhưng khoảng cách đến khi đạt ổn định lớn hơn, nhóm tác giả lựa chọn k1= 0,18, k2 = - 0,5 cho quá trình mô phỏng và thử nghiệm ngoài thực tế.

Trường hợp 3 đến 5 (Hình3.3, 3.4) kiểm tra chất lượng của phương pháp điều khiển: Thuật toán có thể điều chỉnh nhanh và ổn định chỉ trong một bước và sau đó dao động với biên độ 3mm.

|

|

Hình 3.1: Quĩ đạo khi thay đổi k1 (L - Độ lệch. fi - Góc quay, S - Quãng đường) |

|

| Hình 3.2: Quĩ đạo khi thay đổi k2 |

|

| Hình 3.3: Quĩ đạo khi thay đổi L0 |

|

| Hình 3.4: Quĩ đạo khi thay đổi jt0 |

|

| Hình 3.5: Quĩ đạo khi thay đổi vc |

3.2. Kết quả thực nghiệm

Thuật toán này đã được cài đặt và thử nghiệm trên thiết bị thực tế. Kết quả thử nghiệm với giá trị lệch ban đầu lớn được thể hiện trong Bảng 3.1.

Với độ lệch ban đầu dưới 8mm, ngay từ 1/2 chu kỳ điều chỉnh đầu tiên, sau khi về vị trí cân bằng SCANNER đã đạt trạng thái điều chỉnh ổn định và dao động không quá 3mm ở các chu kỳ sau. Đây là tình huống thường gặp trong thực tế khi SCANNER được chuẩn vị trí tốt trước khi xuất phát.

Bảng 3.1. So sánh kết quả mô phỏng và thực nghiệm (jt0 = 0)

|

Ln0 |

Lstable (mm) |

Sstable (mm) |

||

|

(mm) |

Mô phỏng |

Thực nghiệm |

Mô phỏng |

Thực nghiệm |

|

10 |

3 |

3 |

1.1 |

1.13 |

|

20 |

3 |

3 |

1.2 |

1.24 |

|

30 |

3 |

3 |

1.78 |

1.805 |

|

40 |

3 |

3 |

2.1 |

2.14 |

|

50 |

3 |

3 |

2.3 |

2.285 |

Sstable - Khoảng cách từ điểm đặt đến khi đạt ổn định; Lstable - Độ quá điều chỉnh.

4. KẾT LUẬN

Bài báo đã trình bày các kết quả sau:

- Đề xuất phương pháp xác định độ lệch và độ nghiêng của SCANNER so với đường chuẩn sử dụng 2 hệ cảm biến;

- Đề xuất thuật toán điều chỉnh SCANNER.

Thuật toán đã được cài đặt mô phỏng và kiểm nghiệm trên thiết bị thực tế. Nó chứng minh rằng các thuật toán ổn định quĩ đạo có thể được cài đặt trên các SCANNER. Nó có thể điều chỉnh SCANNER về vị trí chuẩn trong một bước với khoảng cách ngắn và góc quay nhỏ của SCANNER, nhưng nó sẽ gây ra trượt bánh từ trên thành ống; có thể bổ sung thêm số lượng cảm biến ở mỗi nhóm để cải thiện độ phân giải. Tuy nhiên, sai số điều khiển đã đảm bảo so với yêu cầu thiết kế (tiêu chí 5) nên không cần thiết phải tăng độ phân giải (Bảng 3.1).

Tài liệu tham khảo

[1]. American Welding Society “Welding Inspection Technology”, American Welding Society Education Services, 5th Edition, 2008.

[2]. Bùi Văn Hưng (2015), Tối ưu kích thước một số chi tiết của robot kiểm tra mối hàn sử dụng công nghệ CAD-CAE, Tạp chí GTVT, số đặc biệt.

[3]. FEI YANQIONG, SONG Libo (2008), Design and Analysis of Modular Mobile Robot with Magnetic Wheels, WSEAS TRANSACTIONS on APPLIED and THEORETICAL MECHANICS, ISSN: 1991-8747 903 Issue 12, Volume 3.

[4]. JFE Mechanical Company (2012), Nondestructive Inspection by Phased Array Ultrasonic Method for Steel Structures, JFE TECHNICAL REPORT No. 17.

[5]. Olympus Company “WeldROVER Scanner” (http://www.olympus-ims.com/en/scanners/weldrover/).

[6]. S.E. Hughes, Clifford Matthews (2009), “Quick Guide to Welding and Weld Inspection”, American Society of Mechanical Engineers, 1 edition.

[7]. Sangdeok Park, Hee Don Jeong, Zhong Soo Lim (2003), Design of a Mobile Robot System for Automatic Integrity Evaluation of Large Size Reservoirs and Pipelines in Industrial Fields, Proceedings of the 2003 IEEEJRSI Intl. Conference on Intelligent Robots and Systems, Las Vegas, Nevada.

[8]. Trần Q. Cường, Trần T. Phong (Nov 2012), Điều khiển robot dò đường sử dụng bộ điều khiển PID kết hợp phương pháp PWM, Bulletin of Science & Technology, Tien Giang University, No.3, ISSN 1859-4530.

Tag:

Bình luận

Thông báo

Bạn đã gửi thành công.