Liên hệ quảng cáo

Phương pháp kiểm tra, đánh giá và sửa chữa hệ thống cáp dự ứng lực ngoài trong các cầu bê tông cốt thép dự ứng lực ở Việt Nam

Cáp dự ứng lực ngoài (DƯL-N) được sử dụng khá phổ biến hiện nay trong xây dựng cầu bê tông cốt thép dự ứng lực (BTCTDƯL) nhờ một số ưu điểm nổi bật của nó. Tuy nhiên, trong quá trình khai thác đã xuất hiện nhiều hư hỏng của hệ thống cáp ở các cầu trên thế giới cũng như ở Việt Nam.

|

ThS. Lê Văn Hùng TS. Nguyễn Việt Khoa Viện Khoa học và Công nghệ Giao thông vận tải Người phản biện: TS. Đỗ Hữu Thắng TS. Nguyễn Quang Huy |

TÓM TẮT: Cáp dự ứng lực ngoài (DƯL-N) được sử dụng khá phổ biến hiện nay trong xây dựng cầu bê tông cốt thép dự ứng lực (BTCTDƯL) nhờ một số ưu điểm nổi bật của nó. Tuy nhiên, trong quá trình khai thác đã xuất hiện nhiều hư hỏng của hệ thống cáp ở các cầu trên thế giới cũng như ở Việt Nam. Các hư hỏng này làm giảm khả năng chịu lực của cầu và thậm chí có thể gây nên sự cố. Bài báo phân tích một số nguyên nhân gây ra hư hỏng hệ cáp DƯL-N từ khâu thiết kế, thi công cũng như quản lý công trình; tổng quan một số phương pháp kiểm tra được áp dụng cho hệ thống cáp DƯL-N; phân tích một số kết quả thực nghiệm áp dụng cho kiểm tra một số công trình cầu ở Việt Nam. Từ kết quả kiểm tra công trình thực tế, bài báo đưa ra một số đánh giá và kiến nghị đối với công tác kiểm tra, đánh giá và giải pháp sửa chữa hệ thống cáp DƯL-N ở Việt Nam.

TỪ KHÓA: Kiểm tra, đánh giá, sửa chữa, cáp dự ứng lực ngoài, cầu bê tông cốt thép dự ứng lực.

ABSTRACT: Due to the outstanding advantages, external prestressing tendonare used quite popular now in the construction of Prestressed Concrete Bridges.However, during the operation appeared more damaged external prestressing tendon system of the bridge in the world as well as in Vietnam.This damage leads to reduced bearing capacity of the bridge and can cause problems. The article analyzes some causes of damaged externally prestressed tendons from design, construction and project management. Overview some test methods are applied toexternally prestressed tendons. Analyzing some experimental test resultswere applied to a bridge in Vietnam. From the test results the bridge, the paper offers some conclusions and recommendations for the inspection, evaluation and repair solutions External Prestressed Concrete Bridges in Vietnam.

KEYWORDS: Inspection, evaluation,repair, external prestressing tendon, PC bridge.

1. MỞ ĐẦU

Cáp DƯL-N đã áp dụng rộng rãi trong xây dựng cầu ở các nước trên thế giới trong thời gian qua. Tuy nhiên, sau một thời gian đưa vào khai thác đã có khá nhiều công trình bị hư hỏng (chủ yếu là do ăn mòn) các bó cáp DƯL-N. Trên thế giới, một số công trình xuất hiện hư hỏng sau một thời gian tương đối ngắn, khoảng từ 8 - 17 năm như cầu Midbay, cầu Sunshine Skyway, cầu Niles Channel ở bang Floria, cầu Varina-Enon bang Virginia, Hoa Kỳ…

Ở Việt Nam, cáp DƯL-N được đã được áp dụng trong xây dựng một số cầu BTCTDƯL nhịp vừa và nhịp lớn theo công nghệ đúc hẫng và lắp hẫng như cầu Sông Gianh, cầu Tân Đệ, cầu Đá Bạc, cầu Thị Nại, cầu Hàm Luông… Ngoài ra, cáp DƯL-N cũng được áp dụng khá nhiều trong sửa chữa, nâng cấp các cầu BTCT. Đặc biệt, nhu cầu và khả năng áp dụng cáp DƯL-N kết hợp với công nghệ lắp ghép phân đoạn để xây dựng cầu trong các đô thị ở nước ta rất lớn. Sau 7 năm đưa vào sử dụng, năm 2011, cầu Thị Nại đã xuất hiện các hư hỏng và đứt một số bó cáp DƯL-N dẫn đến phải hạn chế tải trọng để khắc phục. Vì vậy, việc lựa chọn các phương pháp thích hợp để kiểm tra, đánh giá hư hỏng và sửa chữa cáp DƯL-N là rất cần thiết.

2. MỘT SỐ HƯ HỎNG ĐIỂN HÌNH CỦA HỆ THỐNG CÁP DƯL-N

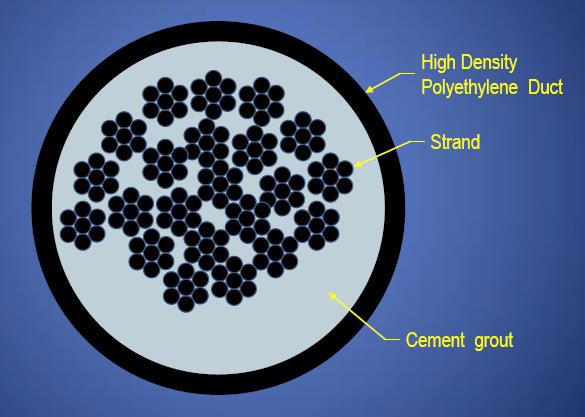

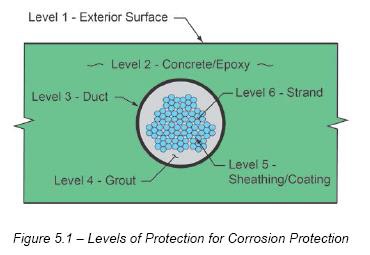

Ở Việt Nam, các cầu sử dụng cáp DƯL-N trong sửa chữa và xây dựng mới có thể chia ra làm hai nhóm chính: (1) Nhóm hệ thống cáp DƯL kiểu cũ, sử dụng cáp trần; (2) Nhóm hệ thống cáp DƯL-N sử dụng cáp DƯL thế hệ mới, sử dụng lớp vỏ bảo vệ từng tao.

|

| Hình 2.1: Hệ cáp bảo vệ 2 lớp |

|

| Hình 2.2: Hệ cáp nhiều lớp bảo vệ |

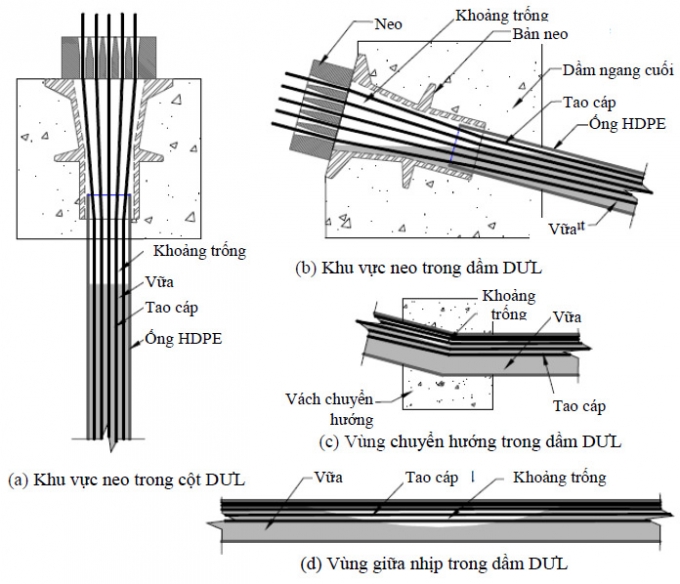

2.1. Dạng hư hỏng ống HDPE

Các dạng hư hỏng ống HDPE thông thường gồm: (1) Ống HDPE bị thủng, tách dọc ống do áp lực vữa. (2) Ống HDPE bị cắt, thủng do va đập trong quá trình vận chuyển, thi công. (3) Hư hỏng đứt ống tại vị trí mối nối ống do quá trình thi công không đảm bảo chất lượng. (4) Ống bị bẹp tại các vị trí ụ chuyển hướng. (5) Hư hỏng do vật liệu ống HDPE không đảm bảo tiêu chuẩn kỹ thuật.

|

| Hình 2.3: Hổng ống HDPE và tao cáp |

|

| Hình 2.4: Nứt dọc ống HDPE |

2.2. Dạng hư hỏng ở đầu neo và ăn mòn cáp

Các dạng hư hỏng ở đầu neo gồm: Mất chụp đầu neo, vữa không được bơm đầy ở đầu neo, gỉ các tao cáp ở đầu neo, rỗng vữa ở đầu neo, tụt neo.

|

| Hình 2.5: Mất nắp bảo vệ, hở và gỉ đầu neo |

|

| Hình 2.6: Các tao cáp bị ăn mòn và gây đứt cáp |

2.3. Dạng hư hỏng do khuyết tật vữa

2.3.1.Hư hỏng do rỗng vữa

|

| Hình 2.7: Một số dạng rỗng vữa điển hình |

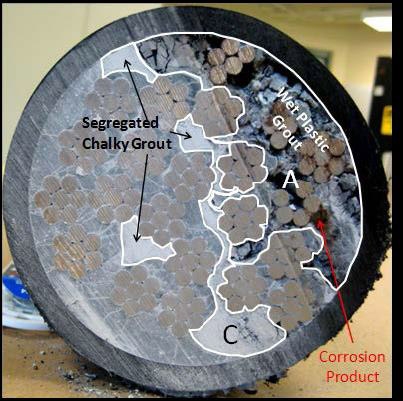

Các báo cáo nghiên cứu trên thế giới đã chỉ ra hiện tượng rỗng vữa là một trong những nguyên nhân chính cho sự ăn mòn của tao cáp trong hệ thống DƯL. Một số dạng rỗng vữa điển hình xảy ra đối với hệ thống cáp DƯL như trong Hình2.7.

2.3.2.Hư hỏng do hiện tượng tách lớp vữa

Trong một số nghiên cứu về vữa cho cáp DƯL đã chỉ ra rằng, vữa sử dụng bơm trong ống gen hiện tại có thể xảy ra bốn dạng như sau:

- Loại 1: Tách lớp vữa ẩm dẻo giống như đất sét có độ sệt.

- Loại 2: Tách lớp vữa với lớp vân đen.

- Loại 3: Tách vữa khô với dạng phấn trắng có độ sệt.

- Loại 4: Vữa cứng, màu xám, khô.

Trong đó, loại 4 thường được tìm thấy dọc theo phần phía dưới của bó cáp, loại 1 và 2 được tìm thấy ở phần trên cao nhất của bó cáp. Điều đó chỉ ra rằng trọng lực đóng một vai trò trong sự phân tách lớp của vữa.

|

| Hình 2.8: Hư hỏng vữa trên mặt cắt ngang bó cáp |

|

| Hình 2.9: Chất lượng vữa không đồng nhất |

2.3.3. Khiếm khuyết về thành phần hóa học của vữa

Một số nghiên cứu phân tích vữa và nước dư với nồng độ cao các ion gây ăn mòn (Cl- và SO4-2) trong vùng lân cận phía trên của một số bó cáp cho thấy nồng độ Cl- vượt quá giới hạn 0,08% khối lượng xi măng theo quy định của PTI, AASHTO và ACI.

Hư hỏng do ăn mòn bó cáp đã xảy ra tương đối sớm sau khi xây dựng so với tuổi thọ dự định, ngay cả trong những trường hợp mà nồng độ Cl- tương đối thấp và trong giới hạn 0,08% khối lượng xi măng theo quy định. Điều đó chỉ ra rằng sự tách lớp, lắng và rỗng vữa ống gen là vấn đề lớn gây ra các ăn mòn cốt thép.

2.4. Một số dạng hư hỏng khác

Các hiện tượng đọng nước trong lòng hộp và xâm nhập nước vào trong ống gen cũng là nguyên nhân gây nên hư hỏng các bó cáp.

|

| Hình 2.10: Đọng nước trong hộp bê tông |

|

| Hình 2.11: Đọng nước trong hộp bê tông |

3. PHÂN TÍCH NGUYÊN NHÂN

Qua nghiên cứu phân loại các dạng hư hỏng điển hình của hệ thống cáp DƯL-N trên thế giới và Việt Nam ở trên có thể rút ra các nguyên nhân chính gây hư hỏng hệ thống cáp DƯL-N như sau:

3.1. Nguyên nhân do thiết kế

Các sai sót do thiết kế cũng là nguyên nhân quan trọng dẫn đến hư hỏng hệ thống cáp DƯL. Sai sót trong thiết kế biểu hiện ở các dạng sau: (1) Giải pháp kết cấu không hợp lý như lựa chọn các kích thước cấu tạo của vách chuyển hướng, vách neo, bố trí các vách trung gian không phù hợp; (2) giải pháp về vật liệu bảo vệ chống ăn mòn không phù hợp như lựa chọn vật liệu ống gen, các lớp bảo vệ bó cáp không đảm bảo điều kiện chịu lực, chống ăn mòn; (3) lựa chọn loại neo cáp không phù hợp.

3.2. Nguyên nhân do quá trình thi công

Những sai sót trong quá trình thi công là nguyên nhân phổ biến làm giảm chất lượng kết cấu, giảm tuổi thọ công trình. Các sai sót này khá đa dạng, thể hiện ở nhiều mức độ khác nhau: (1) Dùng loại vật liệu không đúng với thiết kế; (2) quá trình vận chuyển vật liệu, bảo quản không đúng quy trình; (3) sai sót khi bơm vữa vào trong ống gen như vữa không được bơm đầy trong ống gen gây gỉ cốt thép; (4) sai sót do căng kéo các bó cáp DƯL như trượt chốt neo, căng kéo không đủ lực, đứt cục bộ các sợi cáp; (5) sai sót về bảo vệ kín nước đầu neo.

3.3. Nguyên nhân do quá trình khai thác

Các nguyên nhân do khai thác biểu hiện ở các dạng sau: (1) Thay đổi chế độ khai thác, quá tải do xe nặng qua lại nhiều lần, đặc biệt là hoạt tải tăng nhiều lần về số lượng và tải trọng; (2) tác động của nhiệt độ do cháy; (3) công tác bảo dưỡng, sửa chữa không được thực hiện thường xuyên, kịp thời dẫn đến hư hỏng dây chuyền và phát triển ngày càng nhanh, mức độ ngày càng trầm trọng.

4. MỘT SỐ PHƯƠNG PHÁP KIỂM TRA HƯ HỎNG CÁP DƯL-N

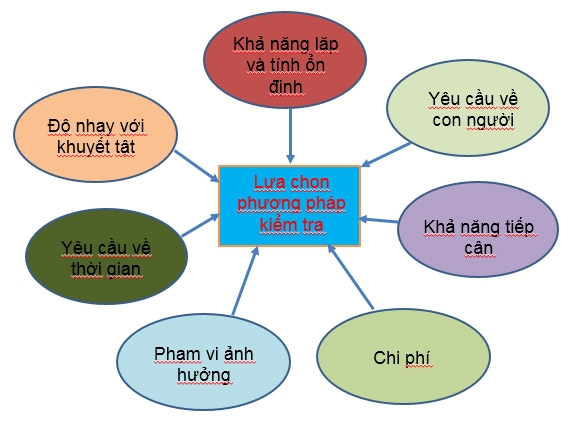

|

| Hình 4.1: Các yếu tổ ảnh hưởng khi lựa chọn phương pháp kiểm tra NDT |

Gần đây, một số lượng đáng kể các nghiên cứu về phương pháp kiểm tra không phá hủy (NDT) đã được tiến hành để xác định vị trí và mức độ hư hỏng trong kết cấu. Nhiều phương pháp` đã cho kết quả thành công trong phòng thí nghiệm, tuy nhiên việc áp dụng ở hiện trường còn nhiều khó khăn do vẫn có những sai số trong quá trình đo đạc do điều kiện thí nghiệm hạn chế và các lý do khác. Một phương pháp kiểm tra NDT hiệu quả cần phải xem xét các tiêu chí sau: 1) Kết quả đo đáng tin cậy; 2) thời gian thực hiện; 3) dễ ứng dụng; 4) chi phí thấp. Để kiểm tra hệ thống cáp DƯL-N, cần xem xét các phương pháp NDT khác nhau được sử dụng trong các kiểm tra hư hỏng cáp DƯL-N.

4.1. Phương pháp kiểm tra bằng trực quan

|

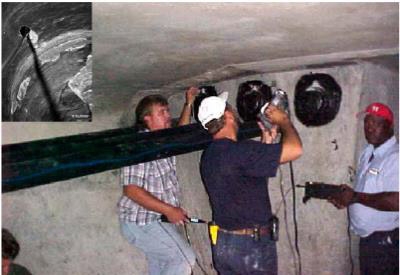

| Hình 4.2: Kiểm tra bằng thiết bị nội soi |

Ưu điểm: Không tốn kém và dễ áp dụng; đáng tin cậy về thông tin suy giảm và điều kiện đạt được.

Tuy nhiên, phương pháp này có nhược điểm không thể đánh giá các cấu kiện ẩn dấu. Công nghệ nội soi tốn thời gian và cung cấp thông tin cục bộ và yêu cầu khoan xâm nhập.

4.2. Phương pháp âm thanh (Sounding test)

|

| Hình 4.3: Kiểm tra cáp tại hiện trường |

Đối với việc kiểm tra các ống chứa cáp DƯL-N, kiểm tra bằng nhận dạng âm thanh thường được thực hiện để xác định khoảng trống trong bó cáp. Việc kiểm tra bằng âm thanh là tương đối chủ quan, rất dễ thực hiện ở hiện trường và là một phương pháp tương đối nhanh để phát hiện khoảng trống trong ống gen chứa cáp. Ngoài ra, kiểm tra này đặc biệt hiệu quả ở hiện trường vì nó có thể được áp dụng mà không cần các thiết bị phức tạp và đòi hỏi nguồn điện cho thiết bị sử dụng.

4.3. Phương pháp từ (Magnetic Flux Leakage Method)

Phương pháp kiểm tra từ (MFL) là một phương pháp kiểm tra không phá hủy được phát triển đầu tiên vào cuối năm 1970 để cho phép kiểm tra các cầu bê tông DƯL. Các nghiên cứu thực hiện bởi Ghorbanpoor và cộng sự kết luận rằng tín hiệu MFL từ khuyết tật trong mẫu thử cáp ứng suất trước có thể được xác định bằng cách phân tích biên độ tín hiệu.

|

| Hình 4.4: Kiểm tra hư hỏng cáp bằng phương pháp từ |

Ưu điểm: Có thể chỉ ra đứt cục bộ của các sợi cáp của bó cáp; chỉ ra khá chính xác mức độ mất mát tiết diện của cáp; có thể áp dụng cho cả ống gen kim loại và nhựa.

Nhược điểm: Cần chuyên môn để giải thích; cần nhiều các thử nghiệm trước khi tín hiệu đáng tin cậy; khó tiếp cận thử nghiệm trong các ở vùng neo, vách chuyển hướng.

|

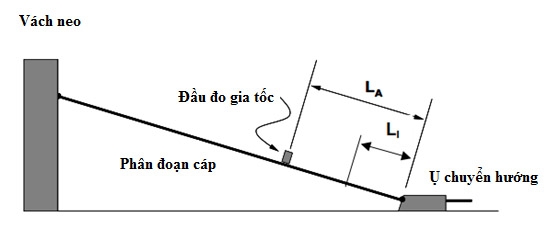

| Hình 4.5: Sơ đồ bố trí đầu đo gia tốc trong cáp DƯL-N |

4.4. Phương pháp đo lực căng trong bó cáp

Ưu điểm: Phù hợp cho kiểm tra nhanh bó cáp.

Nhược điểm: Không xác định được mức độ ăn mòn, chỉ xác định được những khuyết tật lớn như đứt tao cáp.

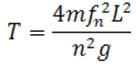

Nhóm 1: Bỏ qua ảnh hưởng của độ cứng, độ võng cáp

|

Nhóm 2: Xét độ cứng, bỏ qua ảnh hưởng của độ võng

- Trường hợp 1: Khi biết độ cứng, khối lượng.

|

- Trường hợp 2: Khi chỉ biết khối lượng, chưa biết độ cứng.

- Trường hợp 3: Khi chưa biết khối lượng, chưa biết độ cứng (phương pháp đo độ võng sử dụng lực tĩnh).

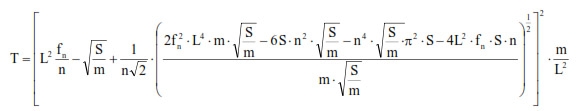

4.5. Phương pháp siêu âm (Ultrasonic guided waves)

Việc xác định các đường cáp bị ăn mòn thường dựa trên việc phát hiện các sản phẩm ăn mòn trong các mẫu bê tông, hoặc kiểm tra trực quan của các bó cáp thông qua các lỗ khoan. Tuy nhiên, phương pháp xâm nhập như vậy không thể được sử dụng để kiểm tra một cơ cấu hoàn chỉnh và việc sử dụng chúng cũng mang một nguy cơ làm hư hỏng tăng thêm do quá trình kiểm tra.

|

| Hình 4.6: Mô hình kiểm tra tao cáp bằng siêu âm |

Ưu điểm: Có thể kiểm tra điều kiện hư hỏng bó cáp ở đầu và vùng neo.

Nhược điểm: Đầu của bó cáp phải tiếp xúc và dễ tiếp cận; công nghệ phức tạp đó là khó áp dụng và giải thích.

4.6. Các phương pháp khác

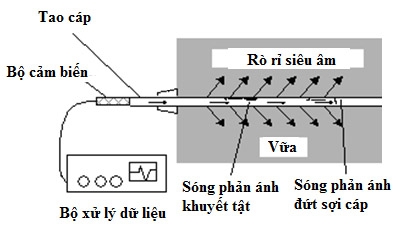

4.6.1. Phương pháp chụp ảnh nhiệt (Infrared thermography)

Bức xạ hồng ngoại bao gồm các phạm vi quang phổ từ 0,78 đến 1.000mm. Áp dụng tiêu chuẩn trong ghi nhiệt độ hồng ngoại, ngưỡng từ 1,5 - 14µm được sử dụng. Phạm vi quang phổ và cường độ của bức xạ phát ra phụ thuộc vào nhiệt độ, trong đó mô tả các chuyển động phân tử và phát xạ.

|

| Hình 4.7: Sơ đồ nguyên lý bố trí thiết bị chụp ảnh nhiệt |

Ưu điểm: Có thể nhận dạng đứt sợi cáp và rỗng vữa; thời gian thực hiện nhanh; kết quả xuất ra dạng đồ họa đễ dàng để giải thích; có thể áp dụng ở khu vực đầu neo.

Nhược điểm: Yêu cầu người kiểm tra phải có kiến thức chuyên môn sâu.

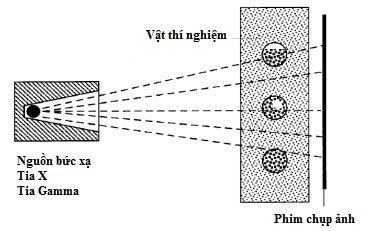

4.6.2. Phương pháp chụp X quang (Radiography)

Chụp X quang trong công trình có thể liên quan đến rất nhiều cấu trúc. Về mặt lý thuyết, những hạn chế chỉ liên quan đến độ sâu thâm nhập của các tia và tỷ lệ tiếp xúc của nguồn bức xạ. Nó có thể được sử dụng trên bê tông, cốt thép hoặc BTDƯL, đá, vữa và sắt thép. Ứng dụng lĩnh vực chụp X quang bao gồm việc phát hiện vị trí cốt thép, khoảng trống, vết nứt, chất lượng của vữa trong bó cáp và sự đứt của cáp.

|

| Hình 4.8: Nguyên lý chụp X quang |

Ưu điểm: Có thể nhận dạng dứt sợi cáp và rỗng vữa; kết quả xuất ra dạng đồ họa đễ dàng để giải thích; có thể áp dụng ở khu vực đầu neo.

Nhược điểm: Cần phải có các thiết bị đặc biệt, được chế tạo và kiểm tra nghiêm ngặt về mặt kỹ thuật; người sử dụng phải được đào tạo kỹ lưỡng về trang, thiết bị và cách vận hành; nguồn phóng xạ có thể gây nguy hiểm cho người trong quá trình bảo quản và sử dụng; phải có vị trí thuận lợi khi thao tác và lắp ráp thiết bị.

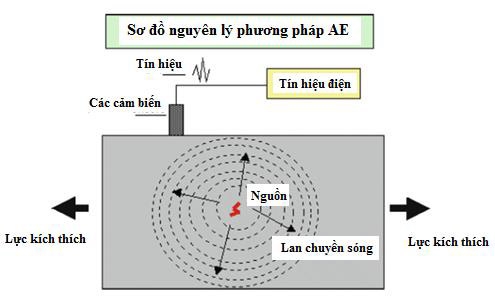

4.6.3. Phương pháp kiểm tra sự phát xạ âm thanh (Acoustic Emission)

Kiểm tra sự phát xạ âm thanh (AE) là một kỹ thuật phát sóng ứng suất được sử dụng để theo dõi sự hình thành khiếm khuyết và hư hỏng trong vật liệu cấu trúc. Khi một âm thanh phát ra tại một nguồn trong một vật liệu do biến dạng không đàn hồi hoặc nứt của vật thể tạo ra một sóng đàn hồi có thể được phát hiện bởi một máy thu thích hợp. Đây là một phương pháp quan trắc thụ động, trong đó hệ thống phát hiện chờ đợi sự xuất hiện và bắt các sóng ứng suất phát ra liên quan đến nứt vỡ, ăn mòn hoặc đứt sợi cáp. Phương pháp này bước đầu được dụng trong việc xác định vị trí đứt và ăn mòn cốt thép trong kết cấu công trình.

|

| Hình 4.9: Sơ đồ nguyên lý phương pháp AE |

5. THỰC NGHIỆM KIỂM TRA, ĐÁNH GIÁ CÁP DƯL-N Ở VIỆT NAM

5.1. Thí nghiệm kiểm tra mất mát tiết diện trong cáp DƯL-N

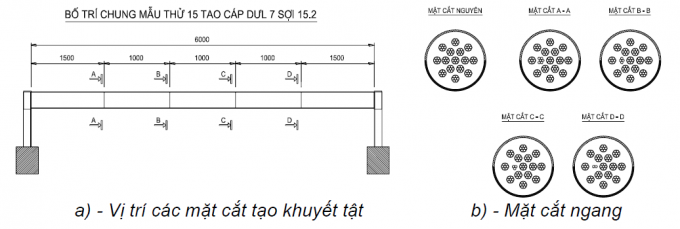

5.1.1. Thiết kế mô hình

Công tác chế tạo mẫu phục vụ thí nghiệm kiểm tra mất mát tiết diện cáp DƯL với mẫu thử bó cáp 15T15,2 được tiến hành theo từng bước như sau: (1) Chuẩn bị bó cáp và ống HDPE: Bó cáp DƯL gồm 15 tao loại φ15,2mm. Các tao cáp được cắt thành từng đoạn dài khoảng 6m; (2) tạo các khuyết tật trên tao cáp theo mục đích thí nghiệm (cắt 1, 3, 4, 5 sợi tương ứng với các tỷ lệ mất mát tiết diện 0,95%, 2,85%, 3,8% và 4,7%). Khuyết tật trên tao cáp được tạo với hai loại mẫu gồm các mất mát trên một đoạn dài 1cm, một mẫu tạo mất mát trên một đoạn dài 20cm.

|

| Hình 5.1: Mẫu thí nghiệm kiểm tra khuyết tật tiết diện cáp 15T15.2 |

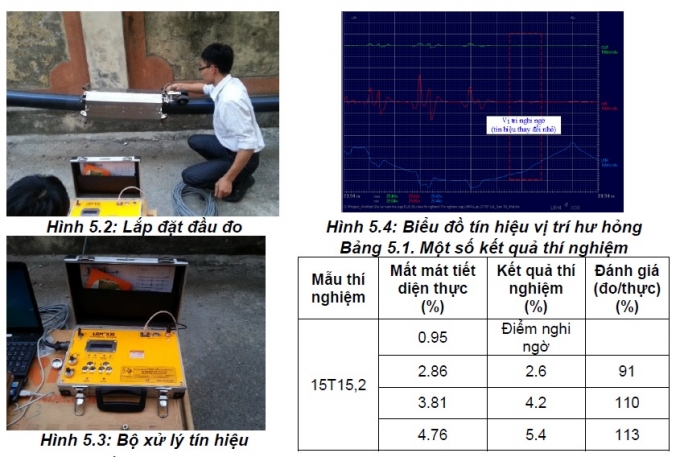

5.1.2. Tiến hành thí nghiệm

|

5.1.3. Đánh giá kết quả thí nghiệm

Kết quả thí nghiệm trên mẫu thí nghiệm cho thấy, thiết bị có thể nhận dạng được 3 vị trí đầu ứng với các tỉ lệ mất mát như Bảng 5.1. Mặt cắt mất mát tiết diện một sợi cáp (0,95%) còn nghi ngờ vì tín hiệu trên cảm biến LMA thay đổi rất ít. Qua kết quả thí nghiệm thấy rằng, phương pháp kiểm tra có thể xác định và nhận dạng được các mặt cắt có mất mát tiết diện dao động từ khoảng 1% đến hơn 5% diện tích mất mát.

5.2. Kết quả kiểm tra, đánh giá cáp DƯL-N cầu Thị Nại

5.2.1. Kiểm tra rỗng vữa trong bó cáp

Nhóm đề tài đã tiến hành kiểm tra thực tế hiện trạng một số bó cáp bằng phương pháp gõ búa. Kết quả cho thấy, bằng việc sử dụng phương pháp gõ búa có thể xác định được phạm vi khoảng rỗng vữa cho bó cáp DƯL-N ở hiện trường. Trong quá trình kiểm tra thấy rằng, âm thanh phát ra khi gõ búa theo phương ngang (từ hai bên) hoặc phương thẳng đứng từ phía dưới lên trầm hơn so với âm thanh phát ra khi gõ búa theo phương thẳng đứng từ trên xuống. Hiện tượng này chứng tỏ lượng vữa bơm ở phía trên trong tiết diện bó cáp không được lấp đầy. Điều này cũng phù hợp với qui trình căng kéo và bơm vữa của các bó cáp DƯL ngoài của cầu: Các tao cáp khi căng kéo sẽ nằm ở phía trên của mặt cắt ngang ống, do đó việc bơm vữa bảo vệ ở phía trên sẽ khó khăn hơn, chất lượng vữa tại các vị trí này cũng sẽ kém hơn.

|

| Hình 5.5: Sơ đồ rỗng vữa trong bó cáp149N nhịp 26 - cầu Thị Nại |

5.2.2. Kiểm tra các vị trí có nguy cơ ăn mòn

Nguy cơ ăn mòn của các tao cáp nằm trong bó cáp DƯL sẽ được đánh giá theo các mức: Cao, trung bình và thấp, phụ thuộc vào độ ẩm và hàm lượng clo trong vữa lấp lòng ống được lấy ra để kiểm tra. Hàm lượng thấm nhập clo tại phần lớn các mẫu vữa được lấy thí nghiệm đều lớn hơn 0,08% cho thấy nguy cơ ăn mòn bó cáp kiểm tra ở mức cao.

Bảng 5.2. Kết quả thí nghiệm hàm lượng clo

|

Bó cáp |

Hàm lượng Clo |

|

149N-1 |

0.2226% |

|

149N-2 |

0.1429% |

|

149N-3 |

0.2234% |

|

149N-4 |

0.1598% |

5.2.3. Đo lực căng cáp trong các bó cáp DƯL-N

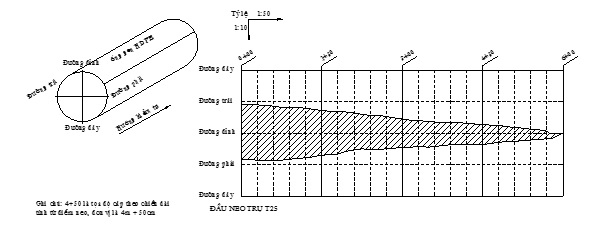

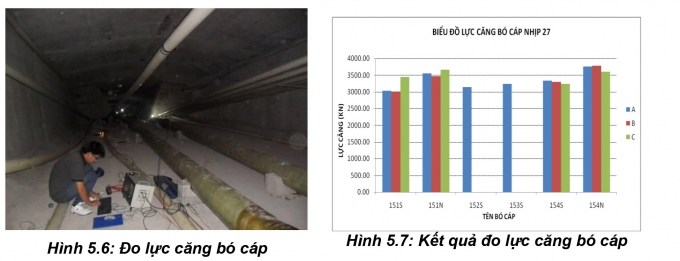

Xác định lực căng trong các bó cáp DƯL-N bằng phương pháp đo dao động tại một số vị trí (tại các nhịp N26, N27 và N28). Mỗi bó cáp được tần số dao động trên 3 phân đoạn: Phân đoạn A (đầu), phân đoạn B (giữa), phân đoạn C (cuối) để xác định lực căng của bó cáp.

|

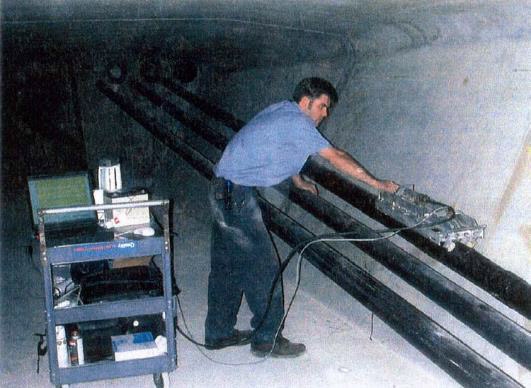

5.2.4. Kiểm tra mất mát tiết diện cáp sử dụng phương pháp từ

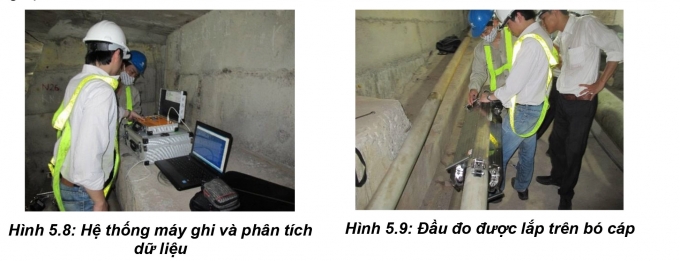

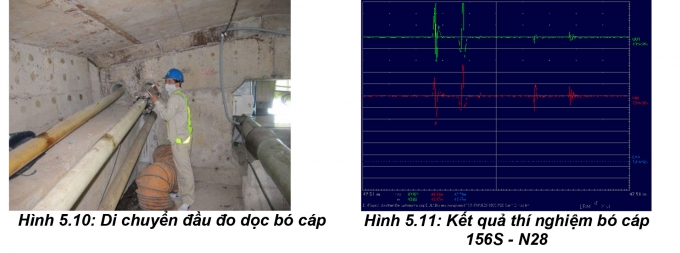

Các thử nghiệm hiện trường cho mỗi phân đoạn cáp bao gồm việc đặt các đầu đo trên các bó cáp và di chuyển đầu đo trên bánh xe của nó dọc theo chiều dài của bó cáp. Hình 5.8 và Hình 5.9 cho thấy hình ảnh của hệ thống MTTD trong thử nghiệm của một bó cáp ngoài bên trong lòng hộp của cầu Thị Nại. Một số bó cáp nhịp N26, N27, N28 đã được lựa chọn thí nghiệm.

|

|

Các kết quả thử nghiệm trên mẫu thử trong phòng thí nghiệm được thực hiện chỉ ra rằng, việc áp dụng thiết bị kiểm tra cáp bằng phương pháp từ là một phương pháp không phá hủy thích hợp cho việc phát hiện đứt sợi cáp hoặc ăn mòn của bó cáp DƯL.

5.3. Các hạn chế trong công tác kiểm tra cáp DƯL-N ở Việt Nam

Công tác kiểm tra, đánh giá hệ thống cáp DƯL-N bước đầu đã được áp dụng trong việc đánh giá một số công trình cụ thể ở Việt Nam. Tuy nhiên, các kết quả đạt được còn nhiều hạn chế do một số yếu tố sau:

- Các nghiên cứu về công tác kiểm tra, đánh giá hệ thống cáp DƯL-N chỉ dừng lại ở dạng nghiên cứu cơ sở lý thuyết, chưa đi sâu vào nghiên cứu thực nghiệm các phương pháp kiểm tra.

- Chưa có tài liệu hướng dẫn chi tiết trong việc kiểm tra, đánh giá đối với hệ thống cáp DƯL-N.

- Nhân lực thực hiện công tác kiểm định cầu hầu hết chưa qua các lớp đào tạo chuyên sâu trong việc kiểm tra, đánh giá các hư hỏng của hệ thống cáp DƯL-N.

- Hệ thống máy móc thiết bị chuyên sâu phục vụ cho công tác kiểm tra còn thiếu và chưa được đầu tư đồng bộ.

- Công tác thiết kế hệ thống cáp DƯL-N trong nhiều công trình chưa tính đến yếu tố tác duy tu và bảo dưỡng trong tương lai nên khả năng tiếp cận để kiểm tra còn nhiều hạn chế.

6. PHƯƠNG PHÁP SỬA CHỮA

Đối với hệ thống cáp DƯL-N thường xảy ra một số dạng hư hỏng gồm: (1) Các hư hỏng nhỏ của ống bọc HDPE, (2) các lỗ rỗng ở trong bó cáp và đầu neo là nguyên nhân dẫn đến ăn mòn cáp và neo; (3) các hư hỏng lớn liên quan đến việc ăn mòn mất mát tiết diện lớn của cáp, giảm lực căng trong các bó cáp.

6.1. Phương pháp sửa chữa ống HDPE

Bảng 6.1. Các phương pháp sửa chữa ống HDPE

|

Phương pháp |

Phạm vi áp dụng |

|

1.Sửa chữa ống HDPE bằng lớp vỏ bọc |

Sửa chữa những chỗ bị rách hay vết nứt thân ống bằng cách lắp đặt một vật liệu lớp vỏ bọc có thể co lại khi kích hoạt bằng nhiệt để bọc và bịt kín các ống HPDE bị hư của bó cáp dự ứng lực ngoài. Không sử dụng phương pháp này cho ống HDPE đã bị tháo ra từ bó cáp DƯL vì bất kỳ lý do nào cho dù hư hỏng hoặc chủ ý loại bỏ để kiểm tra vữa hoặc ăn mòn cáp. Tuy nhiên, lớp vỏ bọc có thể được sử dụng tại vị trí các ống HDPE vẫn để lại tại chỗ, thậm chí sau khi một phần ống được được cậy nhẹ để kiểm tra ăn mòn sau đó các ống được trả về vị trí ban đầu. |

|

2.Lắp thêm một nửa ống HDPE mới |

Biện pháp này được áp dụng cho việc sửa chữa những miếng rách hay vết nứt bằng việc lắp đặt nửa ống HDPE mới theo chiều dọc và nối với ống HDPE của bó cáp DƯL-N, sau đó bơm vữa để bọc lấy các cáp DƯL-N. Biện pháp này phải được sử dụng khi các ống HDPE cũ của bó cáp DƯL-N đã được loại bỏ do hư hỏng hoặc được bóc ra để kiểm tra tình trạng của tao cáp hoặc vữa. Ngoài ra, có thể sử dụng để sửa chữa ống HDPE trên bó cáp DƯL-N được lắp đặt khi tăng cường sửa chữa, phục hồi kết cấu trong bất kỳ tính huống nào. Có thể được sử dụng để sửa chữa ống HDPE của bó cáp DƯL-N trong trụ rỗng đúc sẵn lắp ghép hoặc các ứng dụng tương tự. |

|

3.Phương pháp hàn nhiệt |

Phương pháp này được áp dụng cho việc sửa chữa các lỗ thủng nhỏ hoặc cắt nhỏ bằng cách hàn nhiệt ống HDPE cũ. Chỉ áp dụng cho sửa chữa bên ngoài ống HDPE có lỗ thủng nhỏ hoặc vết cắt nhỏ do vô tình hay cố ý, không nên sử dụng khi một ống dẫn đã bị chảy nước hoặc vết nứt. Đây có thể được gây ra bởi các yếu tố khác chẳng hạn như các vật liệu vốn đã bị lỗi hoặc không đạt tiêu chuẩn. Hàn nhiệt có thể được sử dụng để khôi phục lại sự toàn vẹn của ống HDPE cho cáp DƯL-N được sử dụng trong hệ thống cáp DƯL-N. |

6.2. Phương pháp sửa rỗng vữa trong bó cáp

6.2.1. Các phương pháp sửa chữa lỗ rỗng vữa

Hiện nay có 3 phương pháp bơm vữa được sử dụng trong bơm vữa xây dựng mới và sửa chữa rỗng vữa trong hệ thống DƯL. Mỗi phương pháp đều có những ưu điểm và nhược điểm riêng. Phương pháp bơm vữa áp lực (Pressure Grouting-PG) được áp dụng với một lối thoát không khí vào ống bị làm rỗng. Phương pháp bơm hút chân không (Vacuum Grouting-VG) sử dụng thiết bị hút chân không và bơm vữa vào khoảng rỗng. Phương pháp áp lực chân không (Pressure Vacuum Grouting-PVG), là phương pháp sửa kết hợp những ưu điểm của các phương pháp VG và PG [1].

6.2.2. Tạo cổng bơm vữa hoặc cổng kiểm tra ở đầu neo

Giả thiết cho rằng, sự hiện diện của một khoảng trống vữa trong vùng neo đã được xác định hoặc nghi ngờ từ kiểm tra trước đó và tiếp tục kiểm tra có thể sử dụng một thiết bị nội soi là cần thiết và/hoặc một ống cho bơm vữa phải được lắp đặt.

Neo phải được tiếp cận trực tiếp bằng khoan một cổng kiểm tra vào một lỗ thông hơi vữa cũ hoặc phải có thể tiếp cận để khoan một cổng kiểm tra mới thông qua các tấm nêm hiện tại hoặc tấm đệm neo hoặc khoan vào mặt bên của hình nón neo hoặc ống dẫn, sau tấm neo, từ phía bên, đầu hoặc cuối của khối neo cục bộ trong các cấu kiện bê tông.

Neo có thể tiếp cận trực tiếp nhất là những neo trong vách ngang hoặc các khối ở đầu khe co giãn, nơi có đầy đủ không gian để tiếp cập bằng thiết bị hoặc nhân viên kiểm tra trực tiếp. Điều này đòi hỏi việc loại bỏ (và thay thế) là bảo vệ neo và có thể tiếp cận từ phía sau neo - nhưng không yêu cầu loại bỏ các kết cấu bê tông.

6.2.3. Phương pháp bơm vữa chân không ở neo

Phương pháp này được áp dụng cho tất cả các bó cáp trong tất cả các loại cầu. Giả thiết rằng, sự hiện diện của một khoảng trống vữa trong vùng neo đã được xác định và cũng đã được xác định rằng các bó cáp trong khoảng trống phía sau neo thỏa mãn điều kiện để được đặt tại chỗ và tái bơm vữa chứ không phải là được loại bỏ và thay thế

6.2.4. Phương pháp bảo vệ từng cụm đầu neo

Áp dụng đối với việc bảo vệ từng cụm neo cho các neo có thể tiếp cận trực tiếp sau khi kiểm tra bó cáp (sử dụng nội soi) và phun vữa của neo đã được hoàn thành. Xây dựng mới và sửa chữa, vật liệu cũ phía sau được loại bỏ hoàn toàn. Các yêu cầu bốn mức bảo vệ neo để neo có thể tiếp cận trực tiếp bên trong hộp bao gồm (1) vữa, (2) nắp cố định, (3) lớp bịt kín và (4) một lớp kết cấu bề mặt kín nước.

6.3. Phương pháp thay thế cáp

Trong một số trường hợp, khi nhận thấy cáp bị mất mát tiết diện lớn, giảm lực căng lớn và có thể dẫn đến đứt bó cáp, cần xem xét đến phương án thay thế.

Tiêu chí để quyết định thay thế cáp cần phải được thiết lập trên cơ sở kết quả kiểm tra và quyết định của kỹ sư có kinh nghiệm. Không có một tiêu chí cụ thể nào cho tất cả các loại cầu với số lượng bó cáp, loại bó cáp, kết cấu nhịp... khác nhau. Tuy nhiên, một số nguyên tắc sau đây có thể là định hướng để xem xét: (1) Lực căng cáp của một bó giảm 30% so với ban đầu (cấp độ AA khi đánh giá cáp theo tiêu chí về lực căng); (2) mất mát tiết diện được xác định rõ ràng do ăn mòn vào khoảng 5% tiết diện toàn bộ bó cáp; (3) không được phép có hai bó cáp trên cùng một phía của dầm hộp ở trong cùng một nhịp bị mất mát tiết diện nghiêm trọng (điều này phụ thuộc vào việc phân tích kết cấu).

7. KẾT LUẬN

Qua nghiên cứu các phương pháp kiểm tra hư hỏng hệ thống cáp DƯL-N cho thấy, việc kiểm tra hệ thống cáp DƯL-N cần thực hiện một cách có hệ thống nhiều hạng mục, bằng nhiều phương pháp khác nhau để có thể đánh giá hiệu quả các hư hỏng của hệ cáp DƯL-N. Hiện nay, chưa có một thiết bị hoặc phương pháp kiểm tra có thể đánh giá đầy đủ các dạng hư hỏng của hệ thống cáp DƯL-N. Mỗi bộ phận của hệ thống cáp DƯL-N, mỗi dạng hư hỏng cần lựa chọn dạng thiết bị và phương pháp kiểm tra phù hợp. Các phương pháp thí nghiệm không phá hủy là một công cụ có hiệu quả để kiểm tra hệ thống cáp DƯL-N. Hiện nay, có rất nhiều các nhóm phương pháp NDT, vì vậy tùy thuộc vào từng loại hư hỏng cần áp dụng các phương pháp kiểm tra thích hợp. Dựa trên nghiên cứu đặc điểm của từng phương pháp, đề xuất đối với công tác kiểm tra hệ thống cáp DƯL-N nên sử dụng nhóm các phương pháp sau: (1) Kiểm tra hiện trạng ống HDPE sử dụng phương pháp pháp kiểm tra trực quan; (2) kiểm tra cáp trong vùng neo sử dụng các phương pháp sau: Phương pháp nội soi, phương pháp chụp X quang, phương pháp chụp ảnh nhiệt; (3) kiểm tra cáp trong phạm vi vách chuyển hướng hoặc các dầm ngang sử dụng các phương pháp sau: Phương pháp nội soi, phương pháp chụp X quang; (4) kiểm tra hiện trạng ăn mòn tiết diện, đứt sợi cáp ở các vị trí bó cáp tự do nên sử dụng phương pháp từ; (5) kiểm tra hiện trạng rỗng vữa trong bó cáp DƯL-N sử dụng phương pháp nhận dạng âm thanh; (6) kiểm tra lực căng trong bó cáp nên sử dụng các phương pháp đo dao động hoặc sử dụng các cảm biến từ để quan trắc lực căng trong cáp, từ đó đưa ra giải pháp sửa chữa hệ thống cáp dự ứng lực ngoài trong các cầu bê tông cốt thép DƯL phù hợp.

Tài liệu tham khảo

[1]. Lê Văn Hùng (2014), Nghiên cứu các phương pháp kiểm tra, đánh giá hư hỏng cáp DƯL-N trong cầu BTCT DƯL ở Việt Nam, Báo cáo tổng kết đề tài KHCN cấp Bộ.

[2]. FDOT (1999), Corrosion Evaluation of Post-Tensioned Tendons on the Niles Channel Bridge, FDOT Report, Florida Department of Transportation, Tallahassee, FL, USA.

[3]. FDOT (2001), Mid-Bay bridge post-tensioning evaluation - Final Report, Corven Engineering, Inc., Florida Department of Transportation, Tallahassee, FL, USA.

[4]. FDOT (2001), Sunshine skyway bridge post-tensioned tendons investigation, Parsons Brinckerhoff Quade and Douglas, Inc., Florida Department of Transportation, Tallahassee, FL, USA.

[5]. TxDOT 0-4588-1 Vol-1, Effect of Voids In Grouted Post-Tensioned Concrete Bridge Construction, Texas Department of Transportation.

[6]. Kevin L.Rens, Tery J.Wipf, F.Wayne Klaiber (2014), Review of nondestructive evaluation techniques of civil infrastructre.

[7]. Seok Been Im and Stefan Hurlebaus (June 2011), Non-Destructive Testing Methods to Identify Voids inExternal Post-Tensioned Tendons, KSCE Journal of Civil Engineering.

[8]. Jun Ki Lee (2007), Evaluation of External Post-Tensioned Tendons using Vibration Signatures, Doctor of Philosophy.

Tag:

Bình luận

Thông báo

Bạn đã gửi thành công.