Liên hệ quảng cáo

Ảnh hưởng của hàm lượng Styrene - Butadiene - Styrene (SBS) đến khả năng làm việc của bê tông nhựa nóng

Lưu lượng xe nặng cùng với nhiệt độ mặt đường ngày càng tăng đã tạo ra nhiều hư hỏng trên các tuyến quốc lộ.

|

TS. Nguyễn Mạnh Tuấn Trường Đại học Bách khoa TP. Hồ Chí Minh Người phản biện: TS. Lê Anh Tuấn TS. Lê Anh Thắng |

TÓM TẮT: Lưu lượng xe nặng cùng với nhiệt độ mặt đường ngày càng tăng đã tạo ra nhiều hư hỏng trên các tuyến quốc lộ. Từ đó, nhiều nghiên cứu cải thiện vật liệu đã và đang được tiến hành, trong đó có sử dụng các phụ gia polymer từ phế thải hay từ các ngành công nghiệp hóa hữu cơ. Trong dòng nghiên cứu này, bài báo tập trung nghiên cứu và đánh giá mức độ ảnh hưởng của phụ gia SBS (Styrene-Butadiene-Styrene) khi trộn trực tiếp với nhựa đường đến chất lượng của mặt đường bê tông nhựa (BTN) theo phương pháp trộn nóng. Ngoài thí nghiệm kiểm tra độ ổn định và độ dẻo Marshall, nghiên cứu này sử dụng thêm những thí nghiệm để đánh giá sự thay đổi các tính chất của hỗn hợp như thí nghiệm ép chẻ mẫu, độ mài mòn Cantabro và mô-đun đàn hồi BTN. Ngoài ra, bài báo còn trình bày thí nghiệm kiểm tra hằn lún vệt bánh xe bằng thiết bị Hamburg Wheel-Tracking. Kết quả nghiên cứu cho thấy hiệu quả của SBS trong hỗn hợp BTN.

Từ khóa: Bê tông nhựa, bê tông nhựa polymer, stytene butadiene styrene, hằn lún.

ABSTRACT: Heavy traffic loading and high temperature were created distress in main streets/highways. Therefore, there were many studies on pavement material improvement that have been conducted and one of them is using polimers modified asphalt from waste materials or organic chemical industrial. In this study, we evaluated the influence of SBS (Styrene-Butadiene-Styrene) to reduce rutting in asphalt concrete. We used Marshall stability and flow test, Cantabro loss test, Indirect Tensle Strength (ITS) test, elastic modulus test to evaluate the permanent deformation performance of asphalt concrete. In addition, this study used Hamburg Wheel-Tracking test to examine the rutting dept of adphalt concrete samples. The results showed that SBS can be used to improve the performance properties of asphalt mixture and reduce rutting.

Keywords: Asphalt pavement, polymer modified asphalt concrete, stytene butadiene styrene, rutting.

1. ĐẶT VẤN ĐỀ

Nhiều dạng hư hỏng và đặc biệt là lún trồi ở mặt đường BTN đang trở nên phổ biến và nhận được sự quan tâm đặc biệt từ cơ quan nhà nước cũng như các nhà khoa học. Hiện tượng này được ghi nhận tại hầu hết các tuyến đường có lưu lượng và tải trọng xe lớn (QL1, 3, 5…), các vùng có thời tiết nắng nóng và các vị trí đặc biệt (gần trạm thu phí, đèo dốc, đường cong, ngã tư tín hiệu). Hiện tượng này có thể xuất phát từ nhiều nguyên nhânnhư: Công tác thi công, thiết kế, chất lượng vật liệu, vượt tải và nhiệt độ môi trường tăng. Để hạn chế hiện tượng này, có nhiều phương pháp đã được thực hiện trên thế giới, trong đó sử dụng phụ gia polymer để cải thiện chất lượng nhựa đường, đồng thời cải thiện các chỉ tiêu kỹ thuật của hỗn hợp BTN có thể xem là một giải pháp tốt ở Việt Nam hiện nay.

Trên thế giới, các phụ gia phổ biến để nâng cao chất lượng nhựa đường và có thể giảm hằn lún bánh xe đã được sử dụng là SBS (Styrene-Butadiene-Styrene), SBR (Styrene Butadiene Rubber), EVA (Ethyl Vinyl Acetate) và polyethylene [1]. Trong đó, SBS có thể được xem là một polymer nhiệt dẻo được ứng dụng nhiều thứ hai sau SBR, đặc biệt khả năng ứng biến của nhựa đường ở điều kiện nhiệt độ cao [1, 2, 3, 4]. Có hai hình thức sử dụng SBS phổ biến trên thế giới, một là trộn SBS với nhựa đường trước khi trộn với cốt liệu và hình thức khác là bỏ trực tiếp SBS vào hỗn hợp bê tông nhựa tại trạm trộn. Hiện nay, các loại nhựa đường polymer đang sử dụng ở Việt Nam được cung cấp bởi các hãng nổi tiếng như Shell, Colas đều có ít nhiều SBS và hình thức đầu tiên được sử dụng. Ngoài ra, phụ gia SBS đã được nhóm nghiên cứu của PGS. TS. Lã Văn Chăm ở Trường Đại học GTVT sử dụng bằng cách bỏ SBS trực tiếp vào tại trạm trộn cũng đã bước đầu cho hiệu quả kỹ thuật tốt (thông qua báo cáo tại hội thảo “Giải pháp khắc phục lún vệt bánh xe mặt đường bê tông nhựa” tại Trường Đại học GTVT cơ sở II vào ngày 12/11/2015).

Cấu trúc phân tử của hỗn hợp nhựa đường sau khi trộn được đánh giá thông qua hình ảnh chụp dưới kính hiển vi TEM (Transmission Electron Microscopy). Kết quả nghiên cứu cho thấy, SBS mạch thẳng có tác dụng đến nhựa đường tốt hơn so với các loại SBS còn lại [3]. Năm 2005, tác giả Akiyoshi và đồng nghiệp đã thử nghiệm các hàm lượng 0, 3, 5, 7, 9 và 12% để đánh giá và cho kết quả: Với hàm lượng từ 3 đến 5% SBS so với nhựa đường đã cải thiện được các đặc tính của hỗn hợp BTN [4]. Do đó, bài báo tập trung xem xét sử dụng SBS có mạch thẳng trong bê tông nhựa chặt 12,5mm và SBS được trộn trước với nhựa đường trước khi trộn với cốt liệu.

2. THIẾT KẾ CẤP PHỐI BÊ TÔNG NHỰA

Nhựa đường 60/70 và phụ gia SBS sử dụng trong nghiên cứu được Công ty Petrolimex cung cấp. Các chỉ tiêu cơ lý của nhựa 60/70 đều đáp ứng theo TCVN 7493:2005 [5]. SBS và nhựa đường được trộn với nhau bằng máy trộn và thực hiện theo phương pháp đã được chính tác giả trình bày chi tiết trong bài báo số tháng 7/2014 trên Tạp chí GTVT [6]. Vật liệu SBS và hỗn hợp nhựa được trộn chủ yếu ở nhiệt độ gần 180oC trong khoảng thời gian hơn 30 phút và tốc độ máy trộn là 3.800 vòng/phút.

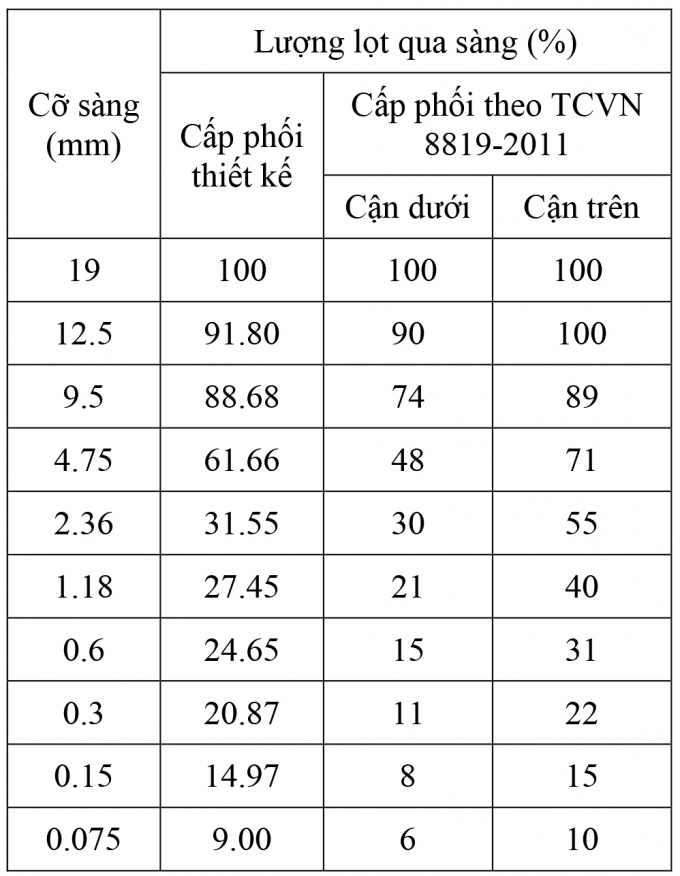

Bảng 2.1 thể hiện cấp phối của bê tông nhựa chặt 12,5mm (BTNC 12,5) sử dụng trong nghiên cứu này phù hợp TCVN 8819-2011 [7]. Các loại cốt liệu được lấy từ mỏ đá Tân Cang, Long Thành, tỉnh Đồng Nai đáp ứng các chỉ tiêu kỹ thuật của hỗn hợp cốt liệu theo TCVN 8819-2011. Trong đó, hai chỉ tiêu quan trọng là độ mài mòn Los Angeles và hàm lượng hạt thoi dẹt lần lượt là 14,4% và 9,4%.

Bảng 2.1. Đường cong cấp phối thiết kế trong bài báo

|

Trong nghiên cứu này, hỗn hợp BTN không có phụ gia SBS được thiết kế theo phương pháp Marshall hay theo Tiêu chuẩn TCVN 8820-2011 [8]. Kết quả hàm lượng nhựa tối ưu của hỗn hợp BTNC 12,5 là 5,75%. Sau đó, các hàm lượng SBS khác nhau thay đổi 2, 4, 6, 8% (so với khối lượng hàm lượng nhựa) được thêm vào để tạo ra hỗn hợp BTNC12.5 có 2, 4, 6, 8% SBS. Các hỗn hợp BTN với nhiều hàm lượng SBS khác nhau được tạo mẫu để so sánh các chỉ tiêu độ ổn định Marshall, cường độ ép chẻ, khả năng mài mòn Cantabro, mô-đun đàn hồi và Hamburg Wheel Tracking được thể hiện trong phần sau của bài báo. Trong đó, ba thí nghiệm sau chỉ so sánh ảnh hưởng của một hàm lượng là 4% SBS với BTN thông thường do hạn chế về kinh phí.

3. ẢNH HƯỞNG HÀM LƯỢNG SBS ĐẾN SỰ LÀM VIỆC CỦA BÊ TÔNG NHỰA

3.1. Thí nghiệm Marshall

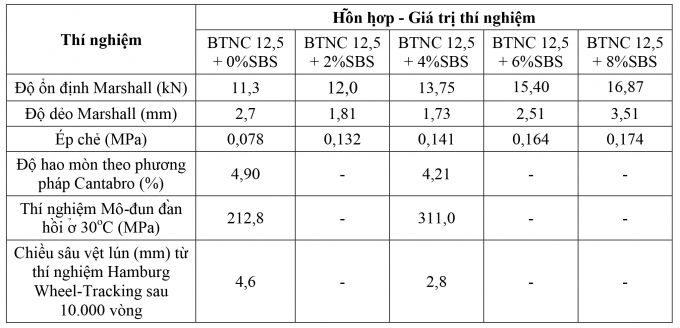

Thí nghiệm kiểm tra độ ổn định và độ dẻo Marshall được tiến hành theo Tiêu chuẩn TCVN 8820-2011 [8]. Các mẫu được đầm với độ rỗng còn dư 5±1%. Trước khi thí nghiệm, tất cả mẫu được ngâm ổn định trong bồn nước ở nhiệt độ 60oC trong thời gian 40 phút, sau đó được nén với tốc độ gia tải của thiết bị là 50mm/giây. Kết quả thí nghiệm được thể hiện ở Bảng 3.1 cho thấy, SBS có độ ổn định Marshall cao hơn so với hỗn hợp thông thường.

3.2. Thí nghiệm ép chẻ

Thí nghiệm ép chẻ hay còn gọi là kéo gián tiếp nhằm đánh giá khả năng làm việc ổn định của BTN trong điều kiện thời tiết khắc nghiệt. Các mẫu được chế bị trong phòng theo phương pháp Marshall, áp dụng Tiêu chuẩn TCVN 8862-2011 [9]. Mẫu được bảo dưỡng ổn định trong điều kiện nhiệt độ 70oC, thời gian 1,5 giờ. Nhiệt độ 70oC được lựa chọn dựa vào sự khảo sát thực tế một số con đường trong TP. Hồ Chí Minh lúc nóng nhất. Các mẫu được nén bằng thiết bị Marshall với tốc độ gia tải là 50mm/giây. Dựa vào giá trị lớn nhất trước của đồng hồ đo tại thời điểm mẫu phá hoại, giá trị chịu kéo khi ép chẻ của hỗn hợp đơn vị là MPa, được tính theo công thức:

ITS= 2*P/(π*H*D) (1)

Trong đó: P - Giá trị lực thẳng đứng (N); H - Chiều cao của mẫu (mm); D - Đường kính mẫu (mm). Kết quả thí nghiệm chịu nén khi ép chẻ ở Bảng 3.1 cho thấy, BTN có SBS có giá trị cao hơn, điều này chứng tỏ hỗn hợp BTN có khả năng ổn định nhiệt hơn so với hỗn hợp BTN thông thường.

3.3. Thí nghiệm Cantabro

Quá trình thí nghiệm được tiến hành theo Tiêu chuẩn EN NLT-352-00 [10]. Mẫu được đầm nén theo phương pháp Marshall, chiều cao mẫu là 101mm và đường kính là 63,5mm. Mẫu được đầm nén sau đó bảo dưỡng và được thí nghiệm bằng thiết bị thử độ hao mòn Los-Angeles. Thí nghiệm được thực hiện trong 300 vòng với tốc độ 30 ± 33 vòng/phút thì dừng lại và lấy mẫu ra để kiểm tra mức độ bong bật của vật liệu, trong quá trình thí nghiệm không sử dụng bi sắt (như khi thực hiện với thí nghiệm xác định độ mài mòn của đá). Tỷ lệ phần trăm theo khối lượng vật liệu bị thất thoát (Cantabro loss) được tính theo công thức:

ML= (m1 – m2)/ m1 (2)

Trong đó: m1 - Khối lượng mẫu trước thí nghiệm; m2 - Khối lượng mẫu sau thí nghiệm. Kết quả thí nghiệm được thể hiện trong Bảng 3.1 cũng cho thấy, SBS đã làm tăng khả năng kháng bong bật của vật liệu dưới tác dụng va đập của tải trọng.

3.4. Thí nghiệm mô-đun đàn hồi

Thí nghiệm áp dụng Tiêu chuẩn 22TCN 211-06 [11], mẫu có chiều cao và đường kính là 101mm. Mẫu được chế bị bằng máy ép thủy lực, điều chỉnh cần sao cho áp lực tác dụng lên mẫu là 30MPa trong khoảng thời gian là 3 phút. Trước khi thí nghiệm, mẫu được bảo dưỡng trong nhiệt độ 30oC trong vòng 2,5 giờ. Theo 22TCN 211-06 thì áp lực bánh xe có giá trị p=0,5 MPa. Giá trị mô-đun (E) của hỗn hợp BTN được quy đổi như sau:

E = pH/L (MPa) (3)

Trong đó: p = 4P/πD2; D - Đường kính mẫu và H là chiều cao mẫu; P - Lực tác dụng lên bàn ép (kN). Khi thí nghiệm thường lấy p = 0,5MPa (tương đương với áp lực của kết cấu áo đường).

Kết quả thí nghiệm thể hiện trong Bảng 3.1. Kết quả trên cho thấy 4% SBS làm tăng đáng kể trị số mô-đun đàn hồi của vật liệu. Điều này chứng tỏ hỗn hợp ít biến dạng hơn khi chịu tác dụng của tải trọng thẳng đứng.

3.5. Thí nghiệm Hamburg Wheel-Tracking

Chỉ 02 mẫu được tiến hành thí nghiệm: Mẫu BTN thông thường và mẫu BTN có sử dụng 4% SBS. Toàn bộ quá trình đúc mẫu và điều kiện thí nghiệm áp dụng theo Tiêu chuẩn AASHTO T324-04 [12]. Khuôn mẫu có chiều dài 12,6 inches (320mm) và chiều rộng 10,24 inches (260mm), bề rộng của chúng có thể là 1,5, 3 hoặc 4,7 inches (38, 76 hoặc 119mm). Các bánh xe có đường kính 8 inches (203mm) và bề rộng 0,9 inches (22,87mm). Độ rỗng của mẫu thử khoảng 7 ± 1%, được đầm nén bằng máy nén đẳng hướng. Thí nghiệm sử dụng bồn nước để gia nhiệt, nhiệt độ bồn nước có thể thay đổi từ 25 - 70oC, nhiệt độ áp dụng trong thí nghiệm là 50oC. Vận tốc của thiết bị thí nghiệm là 53 lượt/phút, khi đủ 10.000 lượt thì dừng thiết bị và kiểm tra kết quả. Kết quả trong Bảng 3.1 cho thấy hiệu quả thực sự của SBS dù cho một lượng nhỏ là 4% SBS.

|

|

Hình 3.1: Các thí nghiệm được sử dụng trong bài báo |

Bảng 3.1. Kết quả thí nghiệm so sánh các hỗn hợp BTN

|

4. KẾT LUẬN

Nghiên cứu này đã tập trung đánh giá mức độ ảnh hưởng của phụ gia SBS đến các chỉ tiêu cơ lý của hỗn hợp BTN trộn nóng và cấp phối BTN chặt 12,5 được sử dụng. Hàm lượng SBS trong nghiên cứu thay đổi từ 2 đến 8%. Từ kết quả thí nghiệm trong nghiên cứu này có thể đưa ra được các kết luận sau:

- Hỗn hợp BTN sử dụng SBS từ 2 đến 8% làm tăng giá trị độ ổn định Marshall, ép chẻ.

- Hỗn hợp BTN sử dụng 4% SBS cho kết quả mô-đun đàn hồi cũng như độ mài mòn tốt hơn hẳn hỗn hợp BTN thường.

- Với lượng tăng 4% SBS, hỗn hợp bê tông nhựa đã cải thiện đáng kể khả năng kháng hằn lún vệt bánh xe với chiều sâu vệt lún giảm khoảng 39%.

Nghiên cứu này vẫn còn hạn chế là chưa tìm ra được hàm lượng SBS tối ưu, do theo kết quả thí nghiệm cho thấy lượng SBS tăng thì chất lượng bê tông nhựa tăng. Vấn đề này sẽ được giải quyết bằng nhiều thí nghiệm khác.

Tài liệu tham khảo

[1]. Burak Sengoz, Giray Isikyakar (2008), Evaluation of the properties and microstructure of SBS and EVA polymer modified bitumen, Journal of Construction and Building Materials 22, pp.1897-1905.

[2]. Larry (2006), Performance Grace (PG) Polymer Modified Asphalt in California, Technology Transfer Program, Institute of Transportation Studies, UC Berkeley.

[3]. Rameshwar Adhikari (2011), Influence of Uncoupled Diblock Molecules on Mechanical Properties of Styrene-Butadiene-Styrene Triblock Copolymer, Nepal Journal of Science and Technology, No.12, pp.149-156.

[4]. AkiyoshiHanyu, Sadaharu Ueno, Atsushi Kasahara, Kazuo Saito (2005), Effect of the Morphology of SBS Modified Asphalt on Mechanical Properties of Binder and Mixture, Journal of Eastern Asia Society for Transportation Studies, Vol.6, pp.1153-1167.

[5]. TCVN 7493-2005 (2005), Bitum - Yêu cầu kỹ thuật, Bộ Khoa học và Công nghệ.

[6]. Nguyễn Mạnh Tuấn, Trần Phong Thái, Trần Ngọc Huấn (2014), Ảnh hưởng Styrene-Butadiene-Styrene đến các chỉ tiêu kỹ thuật của nhựa đường 60/70, Tạp chí GTVT, số 7.

[7]. TCVN 8819-2011 (2011), Mặt đường bê tông nhựa nóng - Yêu cầu thi công và nghiệm thu, Bộ Khoa học và Công nghệ.

[8]. TCVN 8820-2011 (2011), Hỗn hợp bê tông nhựa nóng - Thiết kế theo phương pháp Marshall, Bộ Khoa học và Công nghệ.

[9]. TCVN 8862-2011 (2011), Quy trình thí nghiệm xác định cường độ kéo khi ép chẻ của vật liệu hạt liên kết bằng các chất kết dính, Bộ Khoa học và Công nghệ.

[10]. EN NLT-352-00 (2000), Characterization procedure of asphalt binders with the Cantabro test UCL method.

[11]. 22 TCN 211- 06 (2006), Áo đường mềm - Các yêu cầu và chỉ dẫn thiết kế, Bộ GTVT.

[12]. AASHTO T324-04, Standard Method of Test for Hamburg Wheel-Track Testing of Compacted Hot-Mix Asphalt (HMA).

Tag:

Bình luận

Thông báo

Bạn đã gửi thành công.